Свет има неке веома јаке материјале који нам помажу да изградимо многе ствари. Ови материјали се користе за производњу аутомобила и авиона. Најтежи од свих је магнезијумска легура. То је истина. Први корак магнезијумске легуре- Преглед Магнезијумска легура је легура формирана са магнезијем и другим металима. Молди је компанија за лијечење магнезијума и алуминијума. Они знају да су снажни и трајни материјали за купце од виталног значаја за гаранцију безбедних и дуготрајних производа.

То чини магнезијум веома јаким и одличан је материјал. Магнезијум је такође изузетно лаган. То значи да се производе на бази магнезијума лакше подиже и маневрише. Поред тога, магнезијум је тврд, што значи да може да издржи зношење од дуготрајне употребе без лагг кршења или оштећења. Молди магниесова легура је дизајнирана да буде изузетно издржљива и траје деценијама. За аутомобилске компоненте, ово магнезијумска ливка посебно је од кључне важности, јер морају издржавати честу употребу и стрес вожње.

Осим што је цинк најчешћи састојак у лијечењу алуминијума, алуминијумска легура је такође веома значајна у погледу лијечења. Алиминијум је такође јак материјал, али још важније, био је флексибилан. То је малебилно што значи да се може формирати и реформисати на све врсте начина и користити у широком спектру производа. Молди производи различите предмете који користе алуминијумску легуру за лијечење, укључујући топлотне погонке, ЛЕД светла чак и делове авиона. Уз алуминијум могу да креирају оригиналне дизајне и производе занимљиве производе који могу бити и веома јаки и високо функционални у различитим околностима.

Најлепша ствар у вези са магнезијем, као и алуминијумском легуром, јесте њихова изузетно свестраност. То им омогућава да се користе на различите начине и да се креирају многе различите врсте производа. Један пример тога је да Молди може произвести мали део електронског уређаја, где се користи лијечење магнезијума. У магнезијумска ливање такође може производити и веће, сложене делове за аутомобилске моторе. То значи да Молди може да направи рецепт за многе различите индустрије, што је веома важно за пружање услуга њиховој потрошачкој бази.

Прецизност је веома важна када се стварају чврсти и трајни производи. Да би се осигурало да је сваки комад произведен са правилним мерењима, Молдије користи посебне технике лијечења. Углавном, то значи да ће сваки производ имати исти ниво сличности са следећим у погледу облика и функције, а све ће се савршено уклапати када се користи са другим производима. Осим тога, процес ливења помоћу штампања омогућава прецизне детаље за сложеније дизајне, што омогућава израду лепих облика и текстура на свакој површини. Такава прецизност је важна за обезбеђивање висококвалитетне производње.

Технологија лијечења је ефикасна и једна је од највећих УСП-а када је у питању продуктивност. Овом техником, Молди је у стању да генерише тону јединствених комада одједном. Ово магнезијумске легуре омогућава им да креирају много више производа у много мањем времену него путем других средстава. Ова брзина је посебно важна за пројекте велике величине, где се брзо морају произвести многи делови. Уз помоћ технологије лијечења штампом, Молдије може постићи највиши ниво ефикасности и продуктивности, што им омогућава да брзо нуде производе врхунског квалитета и да свовремено задовољавају потребе својих купаца.

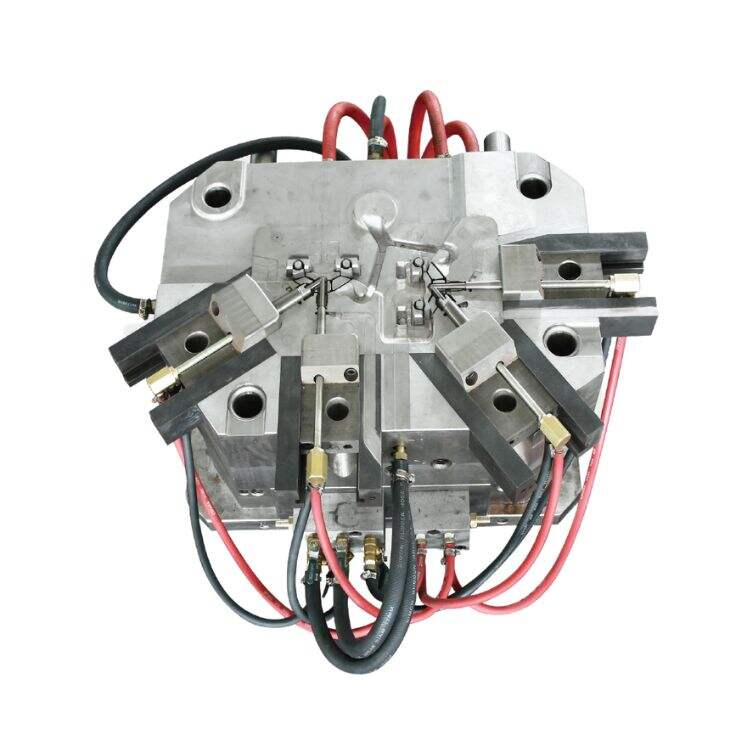

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.