Багато компаній виробляють продукцію, яку люди використовують у повсякденному житті. Виробництво — це великий процес, за допомогою якого людство виробляє багато продуктів. Частини, отримані методом гірчакування, є особливими елементами виробництва. Для створення цих частин використовуються різні матеріали, які мають багато призначення. Ми дізнаємося більше про те, що саме таке гірчакування ін'єкційні деталі , як вони можуть бути виготовлені і яку роль вони грають у створенні продукції, від якої залежать люди в своєму житті

Відливні деталі також доступні в різноманітних типах та розмірах. Це означає, що фізичні деталі, які використовуються у продукції, можуть бути ідеально підготовлені під потреби конкретного продукту виробниками. Це забезпечує те, що все точно пасує разом. Відливні інжекційна частина також можуть бути завершені шляхом фарбування або нанесення покриття, тому вони також можуть бути блakyнними. Вона також забезпечує продукцію професійним та доброякісним виглядом для клієнтів.

У багатьох галузях існують норми та правила, яким необхідно дотримуватися для забезпечення безпечного використання продукції та її високої якості. Додайте ці стандарти безпеки та листове лалиння формованих деталей є необхідними для того, щоб виробники відповідали цим критичним стандартам безпеки. Коли мова йде про автомобільну промисловість, існують строгі регуляції, які забезпечують те, що певні деталі, такі як двигунні компоненти та панелі кузова, дуже міцні та стійкі. Частини, виготовлені методом лалиння під тиском, дозволяють виробникам виробляти продукцію, яка відповідає цим вимогам.

Потім, до машини заливають гарячий розплавлений метал, який вжимається у металеву формуючу матрицю під високим тиском. Саме тиск допомагає забезпечити, що метал досягає кожного кутка форми і створює дуже точну і детальну деталь. Потім, коли метал затвердіє і охолиться, форму відкривають і акуратно вилучують деталь. Деталь очищають і перевіряють, щоб переконатися, що ми відповідаємо стандартам якості. Фінішна обробка є необов'язковою, але також може бути проведена для покращення зовнішнього вигляду.

Деталі, виготовлені методом штампування під тиском, мають широкий спектр застосувань, одна з найбільших переваг. Вони самі можуть бути виготовлені у широкому діапазоні форм і розмірів, і їх також можна фінішувати різними способами. З цих причин, деталі, виготовлені методом штампування під тиском, знаходять застосування у широкому спектрі сфер. Наприклад, такі деталі можна знайти у всьому: від кухонних приладів до електроінструментів, медичних пристроїв до музичних інструментів.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.

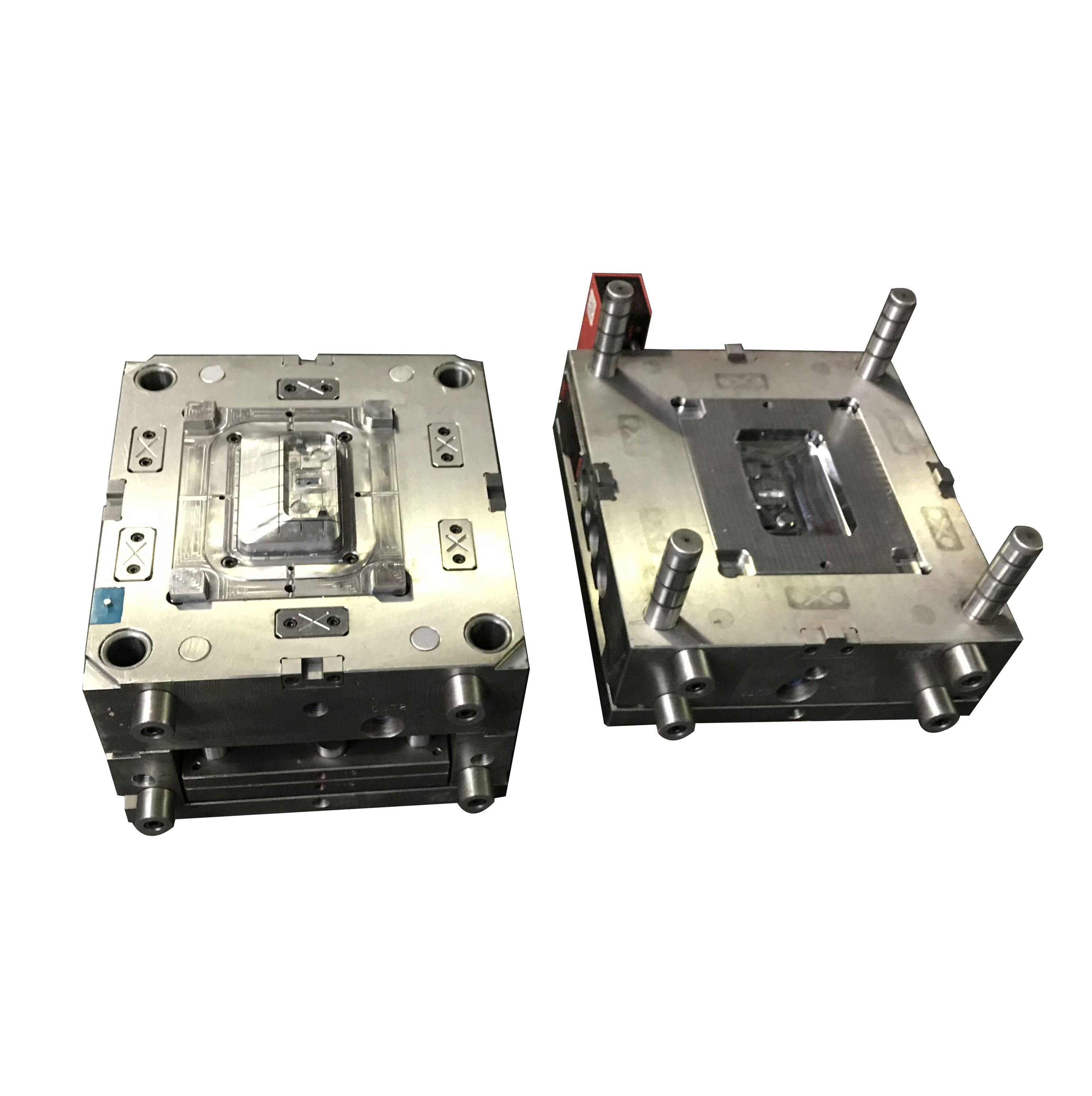

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.