Aluminium är ett otroligt spännande metall. Du kan tvingas använda det eftersom det ingår i så många av de saker vi använder varje dag: Sodaflaskor, aluminiumspapper för att paketera mat och till och med de stora flygplan som flyger genom luften. Du kanske blir överraskad när du upptäcker att kontinuerlig aluminiumskottning hjälper till att göra dessa produkter snabbare, billigare och av hög kvalitet. Denna artikel kommer att belysa hur kontinuerlig aluminiumskottning fungerar, tekniken bakom den och anledningen till att allt fler företag väljer denna skottmetod framför andra.

Vi diskuterar kontinuerlig aluminiumskottning, vilket är en metod för att omvandla förlíquadt aluminium till fasta former oavbrutet, på samma sätt som Moldie's injektionsmoldning . Tänk på det på detta sätt: Du producerar en aldrig slutande strimma eller stav av aluminium som fortsätter att komma ut. Så detta är en mycket fördelaktig metod eftersom den sparar mycket tid och pengar. Istället för att spendera tid på att forma varje enskild bit aluminium, kan tillverkare producera långa längder av aluminium på en gång.

Så hur fungerar detta? För det första, de matas med Aluminiumskrapor – bitar av Aluminium som har blivit över eller återcyklats – in i en stor ugn. Ibland blandas andra metaller in för att ge Aluminium specifika egenskaper som krävs för andra produkter. När det är fullständigt smält, hälls Aluminiumet helt in i en annan ugn, smältnings- och hållugn, som hålls på en önskad konstant temperatur som kommer att hålla Aluminiumet smält, där de smälts, samma som polyethylene molding från Moldie. Detta är en viktig process eftersom även små skillnader i bearbetningen kan göra en stor skillnad för Aluminiumet i nästa steg.

Nu kommer ögonblicket för kontinuerlig gjutmaskinen att utföra sin magi. Denna maskin har ett rörligt former och ett kölningsystem för att hjälpa till att köla ner det smältade Aluminiumet när det kommer ut. Formen själv är i rörelse, och när det hetta Aluminium flödar in i den, börjar Aluminiumet bli hårdare. Vatten eller luft används för att snabbt köla ner Aluminiumet när formen passerar genom kölningsystemet. Till slut, när Aluminiumet är tillräckligt fast och har svalnat ner, skärs det till rätt längd, redo att användas i flera typer av produkter.

Detta är så intressant teknik som gör samma kontinuerlig gytning på Aluminium, tillsammans med Moldies produkt injection molding press avancerade datorsystem används för att noggrant reglera temperatur, flöde och hastighet av aluminiet vid varje steg i processen. Datorer är utbildade för att se till att bearbetningen görs korrekt och att det inte finns någon slöseri. Det finns också specialsensorer för att kontrollera kvaliteten på aluminiet under tillverkningsprocessen. Sensorn hjälper till att identifiera eventuella problem eller anomalier, vilket säkerställer kvalitet över hela aluminieblocket.

En nyckelfördel med att använda denna teknik är att den betydligt minskar avfall och förorening, identiskt som aluminiumgjutningsföretag skapad av Moldie. Aluminium har hög slöseri på grund av dess kölnings-, formnings- och hanteringsegenskaper i traditionella metallgjutmetoder. Den kontinuerliga gjutprocessen är däremot utformad för att minimera detta slag av slöseri. Genom att se till att varje del av aluminiet kallnar jämnt, kan tillverkare använda nästan allt aluminium de smelter, vilket är bättre för miljön och billigare också.

Att förenkla och effektivisera produktionsprocesser är avgörande för tillverkare för att hålla jämna steg med marknadskraven, precis som Moldies produkt som heter aluminiumformer för injektionsformning . Aluminiumets kontinuerliga formgjutningsprocess är avgörande i detta avseende eftersom det är en viktig steg för den totala aluminiumstillverkningsprocessen. Produktionen blir effektivare, och det leder till stora förbättringar inom leveranser, design, marknadsföring och andra lager. Det gör saker mycket enklare för företag som försöker vara konkurrenskraftiga på marknaden.

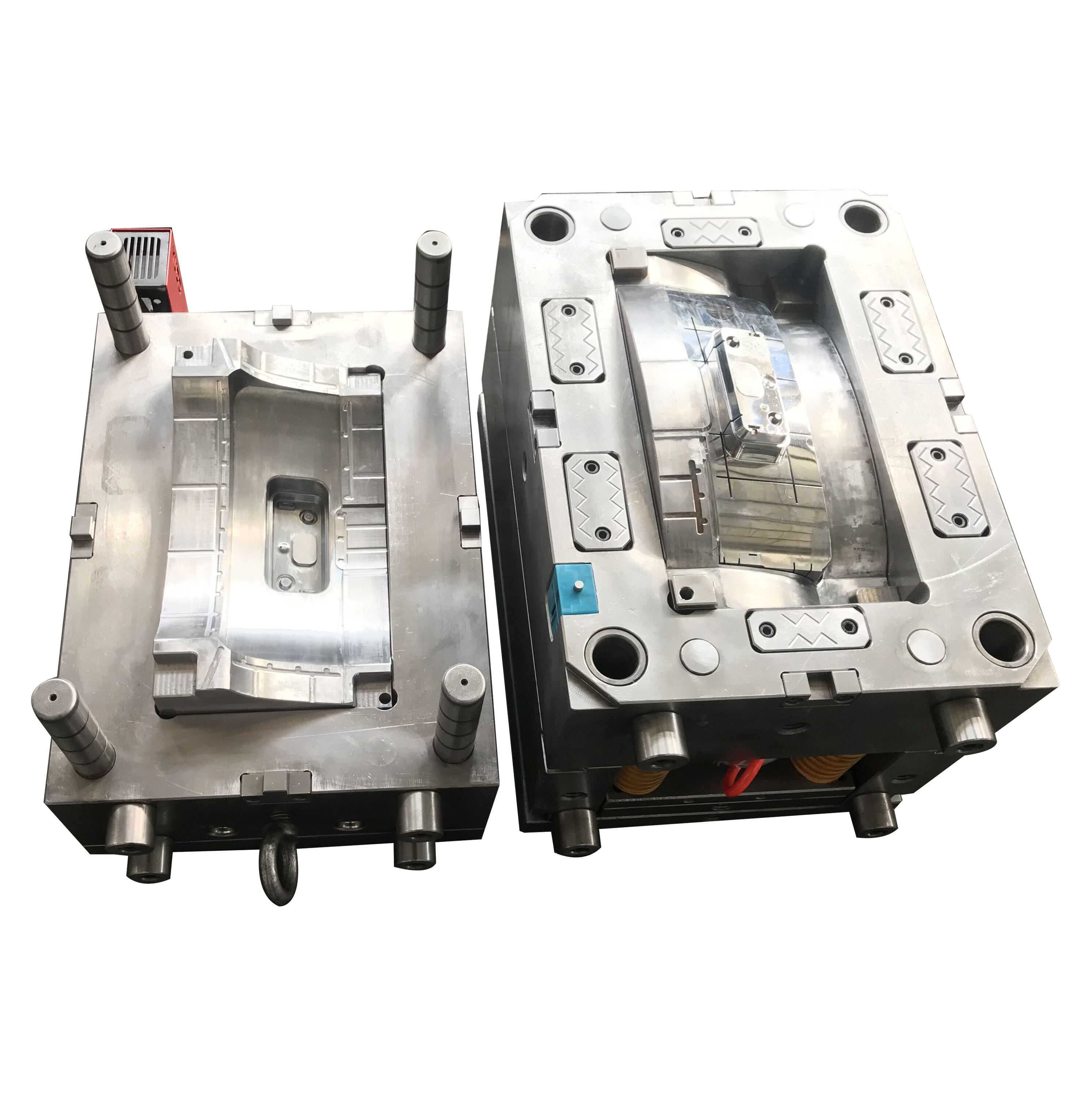

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.