Polyetymoldning är ett jättecoolt sätt att göra allt möjligt roliga saker! Denna metod låter oss skapa kopplingsdelar som passar ihop perfekt. Beroende på produkternas karaktär som tillverkas finns det olika former av plastmoldning används som sprutformning och rotationsformning. Alla har specifika fördelar och några nackdelar, vilket gör dem mer lämpliga för vissa situationer.

Hur fungerar polyetilenformningsprocessen? Allt börjar med plast. Vi har något vi kallar en form, som är den stora formen vi vill skapa. Tänk dig en form som en kakform men för plast! Vi häller sedan resinstoff, som består av små plastbitar, in i formen. Dessa små bitar värms sedan tills de smälter. Den smälta resan fyller formen när formen blir het. Resan köls sedan grundligt ner, och vi kan slutligen ta bort vår del och använda den!

Injektionsformning (Injektionsformning är en av de vanligaste polyetYLENerna som används för formning.) Vi kan forma dessa delar precis som vi behöver dem. Första steget är att förlqufva resinan genom att värma den. Därefter har vi en mycket stor maskin med den särskilda munstycken för att skjuta denna flytande resina in i formen. Denna maskin är avgörande eftersom den säkerställer att resinan placeras exakt i rätt områden för att forma önskad form. När resinan har kallnat kan vi ta den ur formen, och den kommer att vara perfekt formad och redo att användas!

Det finns en bred mängd produkter på grund av formsprutning av plast vi gör inte bara delar för bilar och flygplan och leksaker och allt det där, vi tillverkar också avgörande delar för medicinsk utrustning. Vi producerar flaskor, behållare och lock av olika slag, vilka är några av de vanligaste sakerna vi tillverkar. Så många fler leksaker än du ens kan föreställa dig! Det är på det sättet som mycket av dem görs! Vi kan också göra verktyg – nycklar eller skruvmejslar till exempel. Himlen är gränsen! Polyetenformning är en extremt effektiv metod eftersom vi kan tillverka dessa komponenter snabbt och med fenomenal precision.

Den andra typen av polyetenformning kallas för rotationsformning. Därefter roterar vi resinen i en stor skålformad sak i detta processsteg. Den roterar för att värma upp resinen och få den att fastna på insidan av formen. När resinen har költ ner, är det enkelt att ta bort den gjutna delen. En stor fördel med rotationsformning är att den kan göra extremt stora delar. Denna metod är svårare att använda för att producera mycket precisa delar, vilket är något att tänka på.

Polyetymoldningsområdet utvecklas och förbättras alltid med nya idéer och teknologier. Detta är en av de spännande trenderna vi ser när det gäller biodegraderbara plastik. Dessa typer av plastik har stor sannolikhet att brytas ner över tid, vilket betyder att de är mycket bättre för miljön. Vi börjar också se mer användning av 3D-skrivare för att göra former. Det gör det möjligt för oss att skapa mer precisa delar och slösa mindre material, vilket är en bra sak för vår planet. Men medan tekniken utvecklas, är vi upphetsade över alla fantastiska saker vi kommer kunna skapa med polyetymoldning i framtiden.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

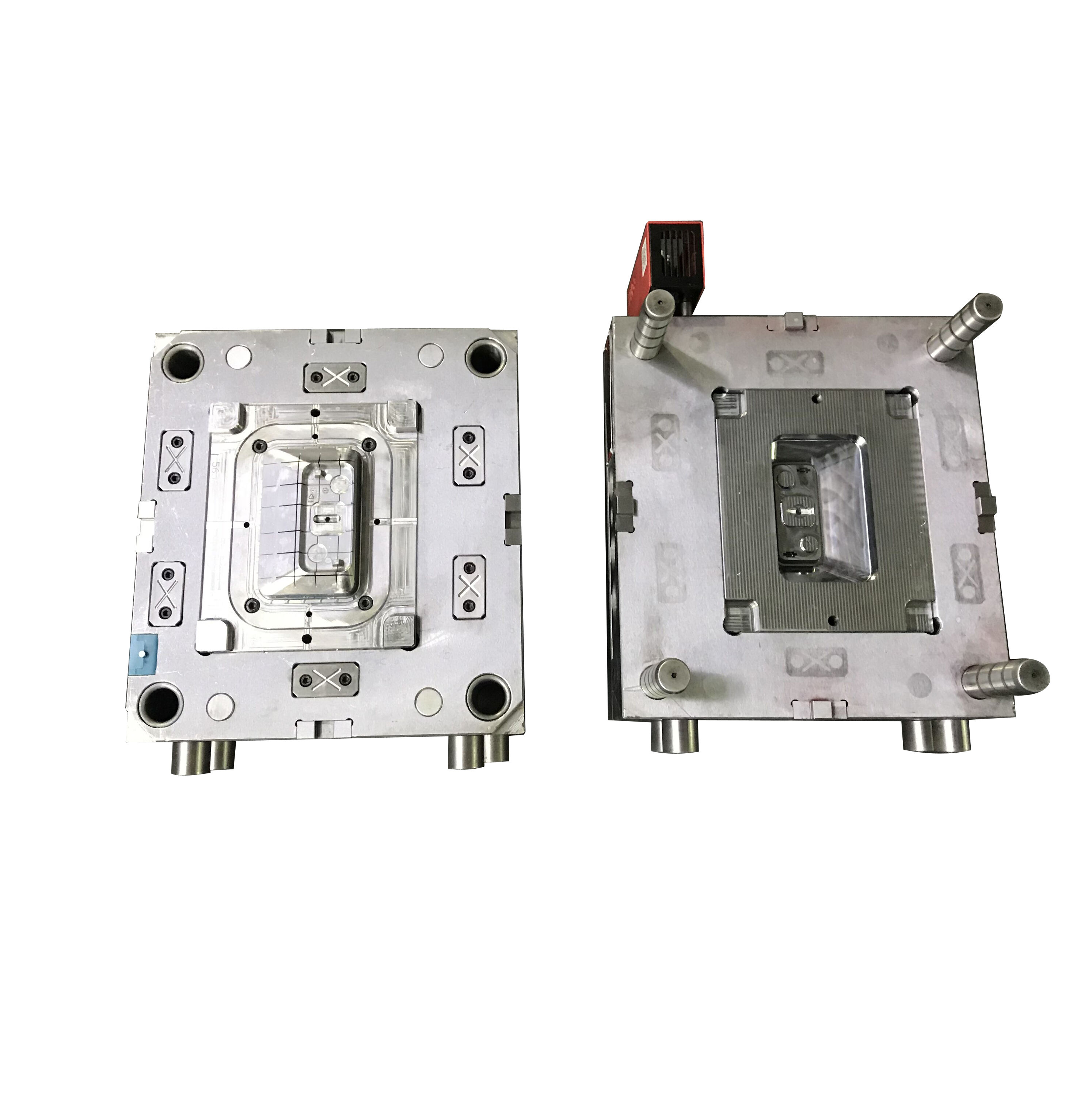

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.