Један од таквих критичних процеса је алуминијум метала лијечење, који нам помаже да лијечите различите алуминијумске предмете на маштаби, идентични Молдие продукту компанија за производњу ињекционих литвица за продају - Да ли је то истина? Прво, овај процес почиње тако што се алуминијум растопи док не постане течност. Затим топљени алуминијум изливају у нешто што се назива калупа. Обукат је намењен да алуминијум добије облик који желимо. Молди је један од најбољих произвођача алуминијумских делова за брзу инјекцију. Текст у почетку разматра различите методе лијечења алуминијума, наставља да објашњава процес лијечења алуминијума, практичност употребе алуминијума за стварање јаких и издржљивих предмета и на крају објашњава како функционише лијечење алуминијума.

Ливање песком је једна од најстаријих и најосновнијих метода формирања калупа. Прво се конструише модел делова које желимо да направимо. Затим се песок чврсто скупља око овог модела. Песок се групи специјалним материјалима који се називају везујућим материјалима, који могу бити или глина или смола. Када се каламп постави, у њега сипамо растопљен алуминијум. Када се алуминијум охлади и зацврсти, одсуштамо песок да би се открио нови део. Ова техника се користи за производњу већих делова или када је потребан мали број комада.

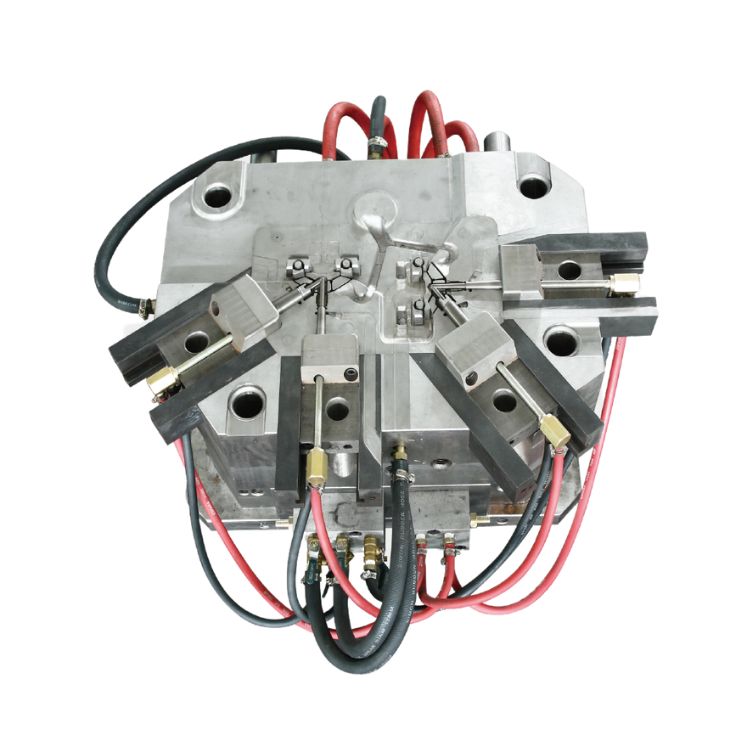

Кастинг: Мало софистициранији метод који се користи за стварање великог броја комада у кратком периоду. Личење под штампом подразумева убризгавање растопљеног алуминијума под великим притиском у челични калупа. Облик је дизајниран са различитим облицима и каналима у њему који омогућавају алуминијуму да тече у одговарајуће положаје. Када се алуминијум охлади, калам се отвара и нови део се уклања. Личење је посебно погодно за компоненте које захтевају висок степен прецизности, као што су компоненте које се налазе у аутомобилима и машинама.

Када смо топили алуминијум морамо се уверити да је све у реду пре него што га сипају у калупу, слично као и двоструко убризгавање произведен од стране Молдие. То се постиже покривањем посебним премазом познатим као средство за ослобађање. То спречава алуминијум да се прилепљује ка калупу, што може компликовати раздвајање добијеног делова. На крају, када су калупа и топљени алуминијум спремни, овај се може улити у калупу, попуњујући шупљину. Када се алуминијум охлади и учврсти, калам се отвара и открива се нови део. На крају се комад очисти, полира и доврши по потреби тако да и изгледа добро и функционише исправно.

Алуминијумска ливање је широко коришћено и један од разлога за то је да је то одрживо решење за развој издржљивих и чврстих производа, идентичан Молдије продукту у инјекционом лијечењу - Да ли је то истина? То је метал који се лако рециклира. За разлику од пластике, која скоро увек заврши на депонијама и да се разлага вековима, алуминијум се може растопити и поново користити бесконачно. У ствари, око 75 % свих алуминијума који су икада произведени још увек се користе данас, у једном или другом облику. То је изузетно важно за животну средину. На крају крајева, то је далеко мање енергетски интензиван да се топи алуминијум и рециклира га него да се извуче бокситна руда и створи нови алуминијум из својих сировина.

Такође је одличан за стварање лаких, чврстих компоненти, исто као и за фабрика за производњу пластичних калупа створио је Молди. Пошто је лакши од челика, алуминијум је идеалан материјал за делове који треба да буду довољно лагани да се лако подигну и померају. Ова лаганост је критична у многим индустријама, укључујући аутомобилску и ваздухопловну индустрију, где смањење тежине значи бољу ефикасност енергије и ефикасност горива. Алуминијум није само лаган већ и изузетно јак. То значи да може да реагује на велике притиске, као и на стрес и анксиозност без да се распадне. Осим тога, алуминијум је веома отпоран на ржужу и корозију, што га чини идеалним избором за компоненте које ће бити подложене тешким условима, као што су оне у спољним апликацијама или у машини.

Ливање метала, посебно у алуминијуму, је веома сложен процес и захтева значајно знање о металима, алатима и производњу, баш као и Молдијев производ под називом инжекциони обрадници - Да ли је то истина? Инжењери и техничари Молди имају годинама искуства у раду са алуминијумским ливком. Они су професионалци у својој области и могу помоћи својим купцима у свакој фази њихових пројеката. Она покрива све од почетног браинсторминга или скице до завршног полирања производа. Волимо да сарађујемо са нашим купцима како бисмо били сигурни да испоручујемо врхунске квалитетне делове који задовољавају њихове потребе и захтеве.

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.