Plastinjeksjonsforming for bilindustrien er en unik og spesialisert metode for å lage nødvendige bildele. Dette er en veldig nyttig tilnærming da det sikrer at bilens komponenter passer perfekt sammen. Når bildele passer godt, fungerer de bedre, og spesielt spare mye penger for bilproduktørene. La oss lære mer om denne virkelig smarte prosessen!

Plastinjeksjonsforming innen automotivbransjen har flere fordeler som gjør den ideell for å produsere bilkomponenter. En stor fordel er at den lager bildele veldig nøyaktig. Det betyr at alle delene vil passe godt sammen, og det er viktig for hvordan en bil fungerer. Pusselbitene bør ikke passe godt sammen rett og slett. En annen god side ved denne metoden er at den kan lage bilkomponenter raskt. Dette er fordi prosessen fungerer utmerket og bruker gode materialer som er varige.

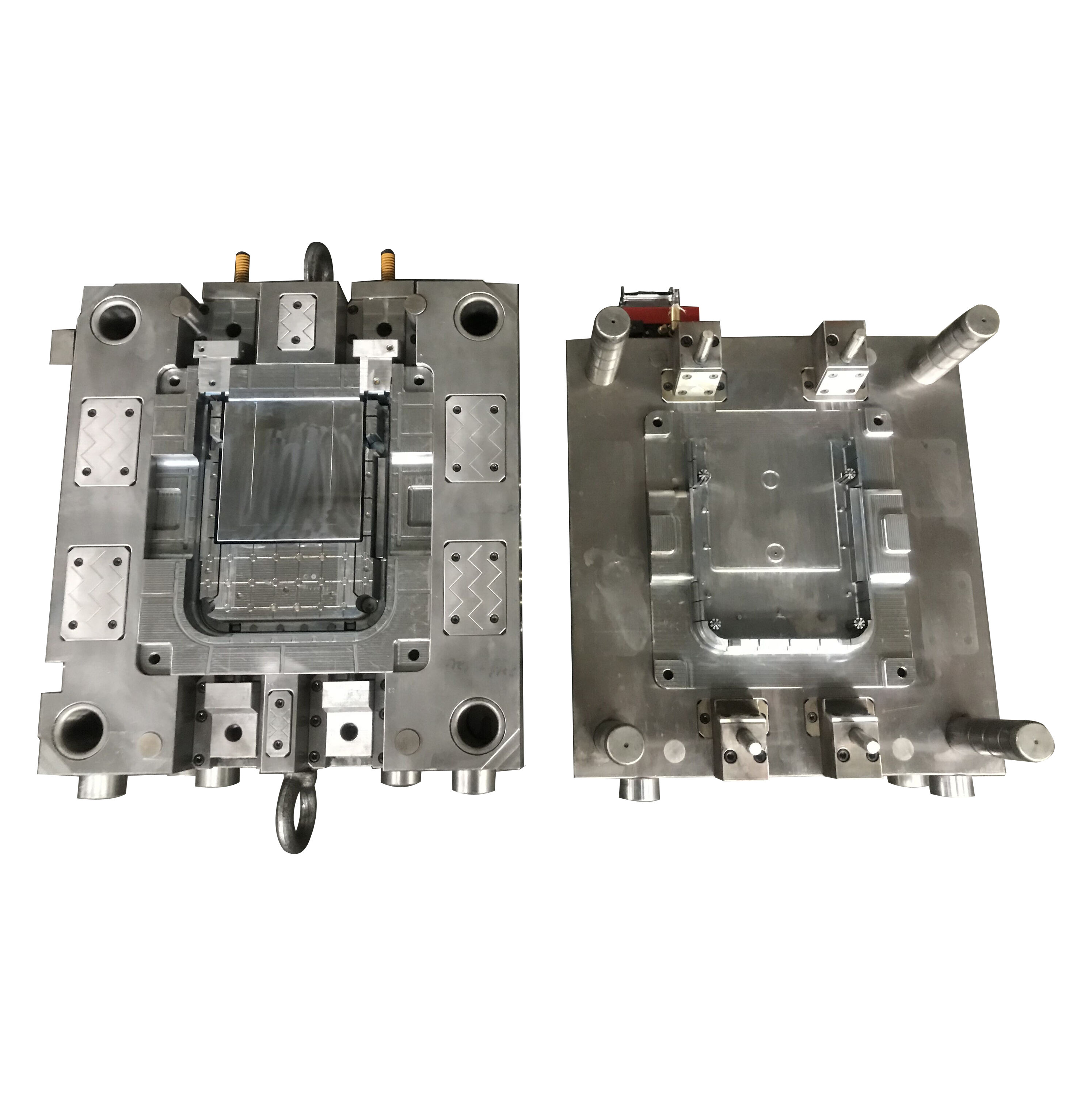

For deler til bil bruker de en spesifikk maskin med denne metoden. Oppgaven til maskinen er å smelte plast og deretter levere den flytende plasten inn i en form. En form er egentlig et skjema som plasten kjøles til. Når plasten kjøler ned, blir den til en bilkomponent! Formene er perfekt utformet for det nøyaktige tilsvar som er ment for den påkrevde bilkomponenten, noe som gjør prosessen ekstremt nøyaktig. Dette sikrer at alle kombinasjonene av bilkomponenter passer godt sammen, og mange er utformet av ingeniører av sikkerhets- og ytelsesmessige grunner.

Og plastinjeksjonsmolding innen automotiv er veldig rask igjen. Dette gjør at det kan produsere mange deler i kort tid, og med minimal avfall. Avfall er ting som ikke blir riktig referert til og kastes bort. Dette systemet reduserer avfall, noe som er godt for miljøet og for selskapene som produserer komponentene. Det spare også penger. Det skyldes at det krever mindre materiale og kan produsere flere komponenter på en gang. Uheldigvis, for å selge biler folk faktisk vil kjøpe til priser de kan afforded, bilfirmaene må spare penger, og mye av dem.

Måten det fungerer på er at du tar plast, smelter delene og putter den deretter i en form. Ikke alle plastrer er like gode! Plastrer varierer i styrke og også egnethet for å lage bestemte deler av biler. Vanlige eksempler på plastrer som brukes i denne prosessen er Polypropylen, ABS, Nylon. Disse typer plastrer er veldig sterke og kan tåle mye trykk, noe som er avgjørende, siden bildele må være robuste nok til å beskytte førere hvis det skjer en kollisjon. Kvalitetsmaterialer (sterke materialer) sørger for at bilens deler vil vare lenger og utføre som kreves.

Hos Moldie formgir vi bildele med plastinjeksjonsforming for bilindustrien. Vi legger vekt på gode materialer, og våre maskiner er veldig nøyaktige. Det betyr at alle våre bildele er kompatible med hverandre og fungerer som de skal; fra første gang. Vi sørger også for at prosessen vår er rask og kostnadseffektiv, noe som setter oss i en gunstig posisjon for å gjøre biler mer tilgjengelige for alle. Ta stolthet i det vi gjør og sørg for at hvert komponent du lager er av kvalitet.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.