Plastformning til automobilbranchen er en unik og specialiseret metode til fremstilling af nødvendige bildele. Dette er en meget nyttig tilgang, da det sikrer, at bilens komponenter passer perfekt sammen. Når bildele passer godt, fungerer de bedre og spare specielt mange penge for bilvirksomhederne. Læg os mere om denne virkelig smarte proces!

Plastindskudsmoldning inden for automobilindustrien har flere fordele, der gør den ideel til produktion af automobildelte. En stor fordel er, at den fremstiller bildele meget nøjagtigt. Det betyder, at alle dele vil passe godt sammen, og det er vigtigt for måden, en bil fungerer på. Puslespillet bør ikke passe godt sammen. Den anden gode aspekt ved denne metode er, at den kan skabe autodelte hurtigt. Dette skyldes, at processen fungerer udmærket og bruger varige materialer, der er af høj kvalitet.

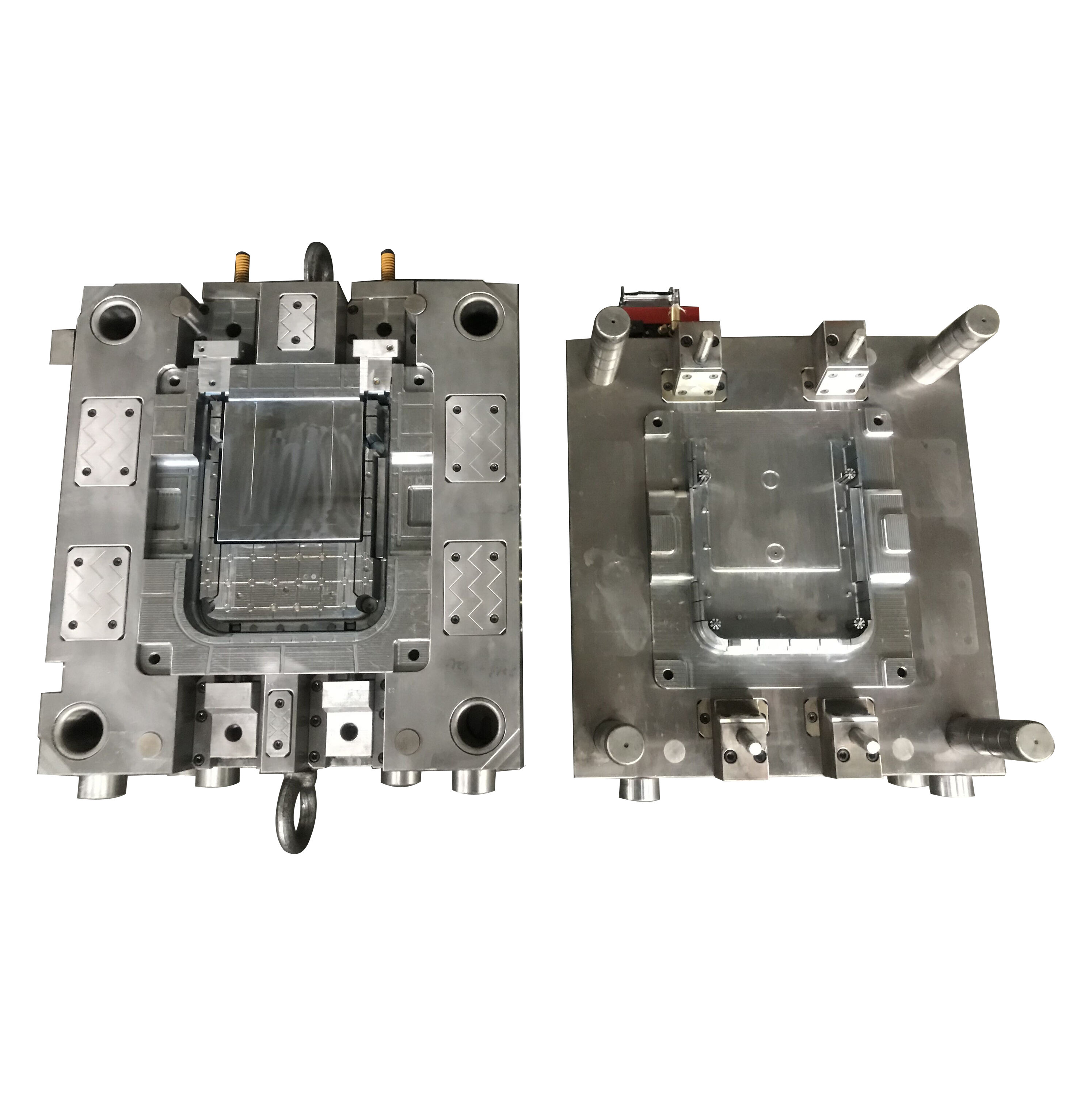

For bildele fremstillet med denne metode, bruger de en bestemt maskine. Denne maskine har en opgave: Den smelter plastik og depositerer derefter den flydende plastik i en form. En form er i bund og grund en form, som plasten afkøles til. Når plasten afkøles, bliver den til et bilstykke! Formen er perfekt til den nøjagtige form, der er beregnet til den ønskede bildel, hvilket gør processen yderst præcis. Dette sikrer, at alle bildelkombinationer passer godt sammen, og at mange er konstrueret af sikkerhedsmæssige og ydeevnemæssige årsager.

Og Automobilplastikken Injektionsmolding er meget hurtig igen. Dette gør det muligt at producere mange dele på kort tid, og med minimal affald. Affald er varer, der ikke er korrekt refereret til og smides væk. Dette system reducerer affaldet, hvilket er godt for miljøet og for de virksomheder, der producerer komponenterne. Det spare også penge. Det skyldes, at det kræver mindre materiale og kan producere flere komponenter på én gang. Uheldigvis skal bilvirksomheder spare penge, og massevis af dem, for at kunne sælge biler, som folk faktisk vil købe til priser, de kan affordede.

Sådan virker det: Du tager plast, smelter delene og sætter derefter det i en form. Ikke alle plastrer er lige gode! Plast varierer i styrke og også i egnethed for at skabe bestemte dele af biler. Almindelige eksempler på plast brugt i denne proces er Polypropylen, ABS, Nylon. Disse typer af plast er meget stærke og kan klare en masse tryk, hvilket er afgørende, da bildele skal være robuste nok til at holde chauffører sikre, hvis der opstår en kollision. Kvalitetsmaterialer (materialer, der er stærke) sørger for, at bilens dele vil vare længere og fungere som krævet.

Hos Moldie formulerer vi bildele med plastformning til automobilbranchen. Vi lægger stor vægt på gode materialer, og vores maskiner er meget præcise. Det betyder, at alle vores bildele er kompatible med hinanden og fungerer som de skal – fra første gang. Vi sikrer også en hurtig og kostnads effektiv proces, hvilket sætter os i en gunstig position for at understøtte bilfolkene i at gøre biler tilgængelige for alle. Tag stolte af det, vi gør, og sikr at hvert komponent, du skaber, er af høj kvalitet.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.