Aluminium er et super fedt metal. Du kan blive tvunget til det, fordi det går ind i så mange af de ting, vi bruger hver dag: Sodakasser, aluminiumsfolie til at pakke mad og endda de store fly, der fløjter gennem luften. Du kunne være overrasket over at få vide, at kontinuert aluminiumscasting hjælper med at lave disse produkter hurtigere, billigere og af høj kvalitet. Denne artikel vil kaste lys over, hvordan kontinuert aluminiumscasting fungerer, teknologien bag det, og grunden til, at flere og flere virksomheder vælger denne castingmetode frem for andre.

Vi drøfter kontinuert aluminiumscasting, som er en metode til at omforme væskealuminium til faste former uafbrudt, ligesom Moldies injskionsformning . Tænk på det på den måde: Du laver en aldrig-afslutnings-stripe eller stang af aluminium, der fortsat kommer af. Så dette er en meget nyttig måde, fordi det sparer masse tid og penge. I stedet for at bruge tid på at forme hvert enkelt stykke aluminium, er producenter i stand til at fremstille lange længder af aluminium på én gang.

Så hvordan fungerer dette? For det første, de fødes Aluminiumskraper – stykker Aluminium, der er blevet tilbage eller genbrugt – ind i en stor ovn. Iblanden bliver andre metaller blandet ind for at give aluminium bestemte egenskaber, der kræves til andre produkter. Efter fuld opvarmning, bliver aluminiumet helt hældt over i en anden ovn, den smelt- og holdingsovn, som vedligeholdes på en ønsket konstant temperatur, der vil holde aluminiumet i smeltet tilstand, hvor de smeltes, ligesom polyetylenformning fra Moldie. Dette er en afgørende proces, fordi endda små forskelle i behandlingen kan gøre al forskel for aluminiumet i næste skridt.

Nu kommer øjeblikket, hvor den kontinuerte skærmaskine udfolder sin magi. Denne maskine har et bevægeligt form og en kølesystem til at hjælpe med at køle det smeltede Aluminium, mens det kommer ud. Formen selv er i bevægelse, og mens det varme Aluminium strømmer ind i den, begynder Aluminiumet at hårde. Vand eller luft bruges til at køle Aluminiumet hurtigt, mens formen passerer gennem kølesystemet. Til sidst, når Aluminiumet er tilstrækkeligt fast og har kølet af, skæres det til den rigtige længde, klar til at blive anvendt i flere typer produkter.

Dette er så interessant teknologi, der laver samme kontinuerte kast på Aluminium, sammen med Moldies produkt injection molding press . Avancerede computersystemer bruges til at finjustere temperaturen, strømmen og hastigheden af Aluminiumet på hver enkelt trin i processen. Computersystemer er trænet til at sikre, at behandlingen udføres korrekt, og der ikke opstår spild. Der findes også specielle sensorer til at undersøge kvaliteten af Aluminiumet under produktionen. Sensorerne hjælper med at identificere eventuelle potentielle problemer eller anomalier, hvilket sikrer kvalitet gennem hele Aluminiumblokken.

En nøglefordel ved at bruge denne teknologi er, at den betydeligt reducerer spild og forurening, ligesom aluminiumscastingfirmaer skabt af Moldie. Aluminium har høj spild på grund af dets køle-, form- og håndteringsegenskaber i traditionelle metaleformningsmetoder. Den kontinuerte formningsproces er imidlertid designet til at minimere det meste af dette slags spild. Ved at sikre, at hvert stykke Aluminium køles jævnt, kan producenter bruge næsten alt Aluminium, som de smelter, hvilket er bedre for miljøet og billigere også.

At forenkle og rationalisere produktionprocesser er afgørende for producenter for at holde trit med markedets krav, lige som Moldies produkt kaldet aluminiumformer til injektionsformning . Processen med kontinuerlig aluminiumskasting er afgørende i dette henseende, da den er en vigtig skridt i den generelle aluminiumsproduktionsproces. Produktionen bliver mere effektiv, og det åbner for store forbedringer inden for levering, design, marketing og andre bestande. Det gør det meget lettere for virksomheder, der prøver at være konkurrencedygtige på markedet.

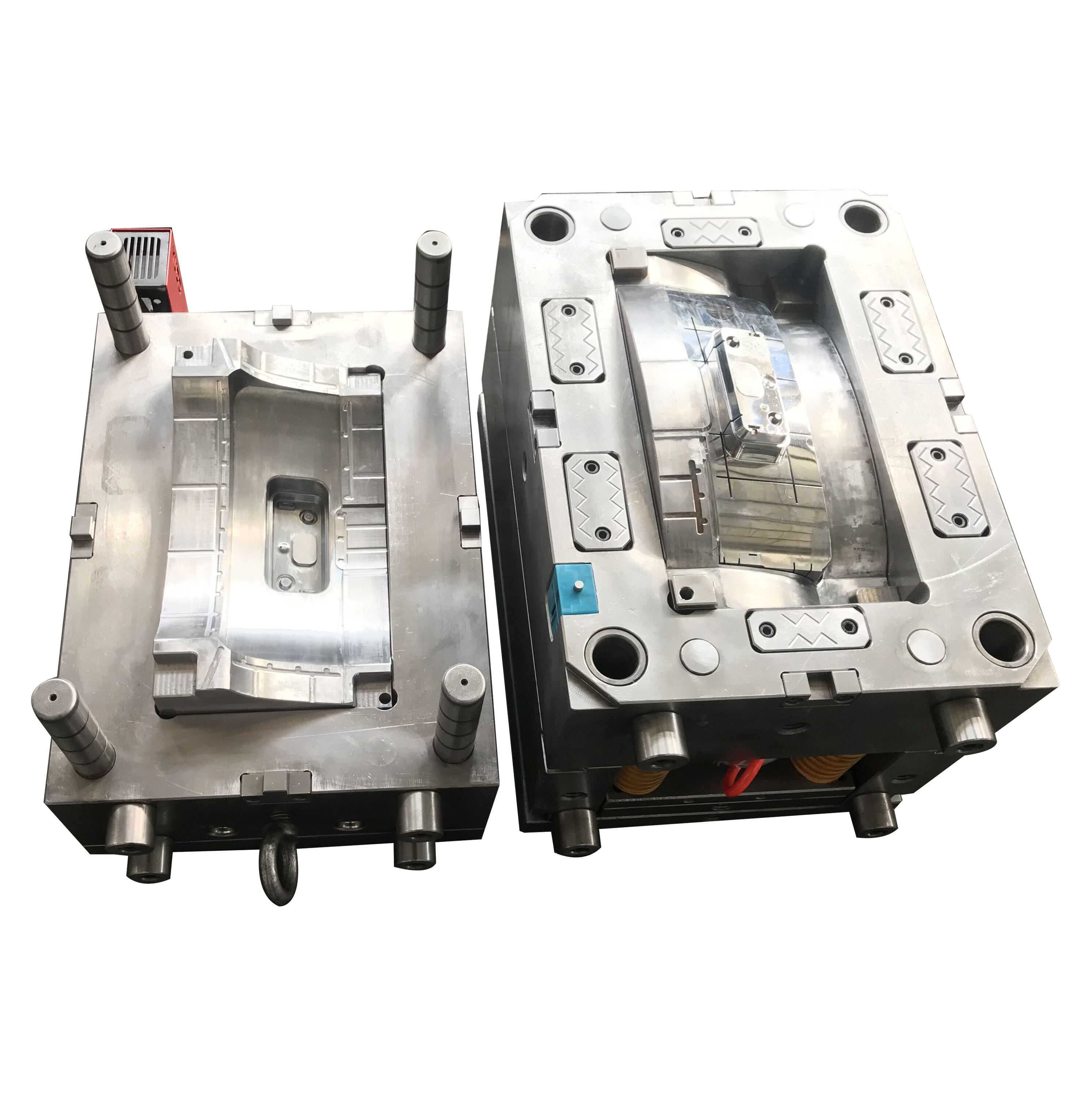

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.