Polyetymoldning er en super fed måde at lave alle slags kul stof på! Denne metode gør os i stand til at skabe koblede dele, der passer sammen perfekt. Afhængigt af produkrets natur, der produceres, findes der forskellige former for plaststøbning bruges som f.eks. injektionsmolding og rotationsmolding. Alle har hver deres specifikke fordele og nogle ulemper, hvilket gør dem bedre egnet til bestemte situationer.

Hvordan fungerer polyethylenmoldingprocessen? Det hele begynder med plast. Vi har noget, vi kalder en form, som er den store form, vi vil lave. Tænk på en form som en kageform, men for plast! Vi hælder derefter resins, som er små plastestykker, ind i formen. Disse små stykker varmes derefter op, indtil de smelter. Den smeltede resin fylder formen inde i, når formen bliver varm. Resinen køles derefter grundigt ned, og vi kan endelig afmoldningen af vores stykke og bruge det!

Spritformning (Spritformning er en af de mest brugte polyetylenmetoder til formning.) Vi kan forme disse dele præcist som vi ønsker. Første skridt er at omdanne resinen til væske ved at opvarme den. Derefter har vi en meget stor maskine med en særlig dus for at sprøjte denne væske resine ind i formen. Denne maskine er afgørende, fordi den sikrer, at resinen placeres nøjagtigt i de rigtige områder for at danne den ønskede form. Når resinen er kølet, kan vi tage den ud af formen, og den vil være perfekt formet og klar til brug!

Der findes en bred vifte af produkter på grund af form plastindsprøjtning . Vi laver ikke kun dele til biler og fly og legetøj og alt det andet, vi laver også kritiske dele til medicinsk udstyr. Vi producerer flasker, beholder og lober af forskellige slags, som er nogle af de mest almindelige varer, vi laver. Så mange flere legetøjer end du engang kan forestille dig! Det er sådan mange af dem bliver lavet! Vi kan også lave værktøjer - for eksempel nøgler eller skruefyre. Himlen er grænsen! Polyethylenformning er en ekstremt effektiv metode, da vi er i stand til at producere disse komponenter hurtigt og med fantastisk præcision.

Den anden type polyethylenformning kaldes rotationsformning. I dette process drejer vi resinen i en stor skål-agtig ting. Den drejer for at opvarme resinen og få den til at sætte sig på indersiden af formen. Når resinen har kølet af, er det nemt at fjerne det castede stykke. En stor fordel ved rotationsformning er, at den kan lave ekstremt store dele. Denne metode er mere vanskelig for at producere meget præcise dele, hvilket er noget at holde øje med.

Området inden for polyetymoldning udvikler og forbedrer sig altid med nye ideer og teknologier. Dette er en af de spændende tendenser, vi oplever med biodegraduerbare plastikker. Disse slags plastikker vil sandsynligvis bryde ned over tid, hvilket betyder, at de er meget bedre for miljøet. Vi begynder også at se mere brug af 3D-printning til at lave former. Det gør os i stand til at skabe mere præcise dele og spilde mindre materiale, hvilket er et fantastisk aspekt for vores planet. Men med den teknologiske udvikling ser vi frem til alle de store ting, vi vil kunne skabe ved hjælp af polyetymoldning i de kommende år.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

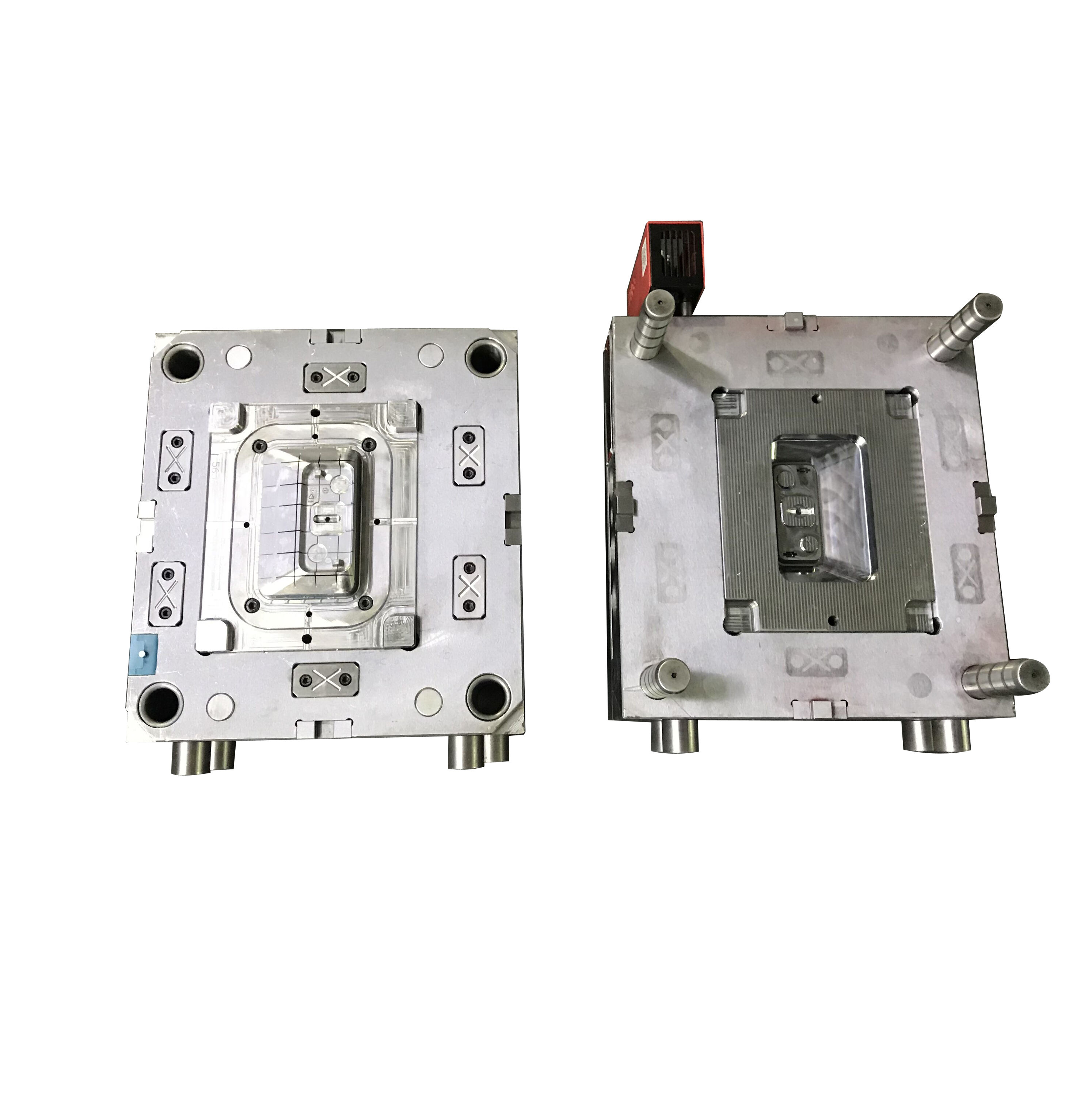

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.