инжекционно формоване на пластмаса. Този жаргон просто о...">

Дали някога си се чудили как се правят играчки, бутилки за вода или автоделове? Всичко започва с магическия процес, известен като инжектиране на пластмаса в матрица . Тази терминология просто означава, че топен пластик се инжектира в устройство, наречено форма или матрица, за да се превърне в нещо полезно и ново. Има тонове от неща, които използваме всекидневно, които се правят по този начин!

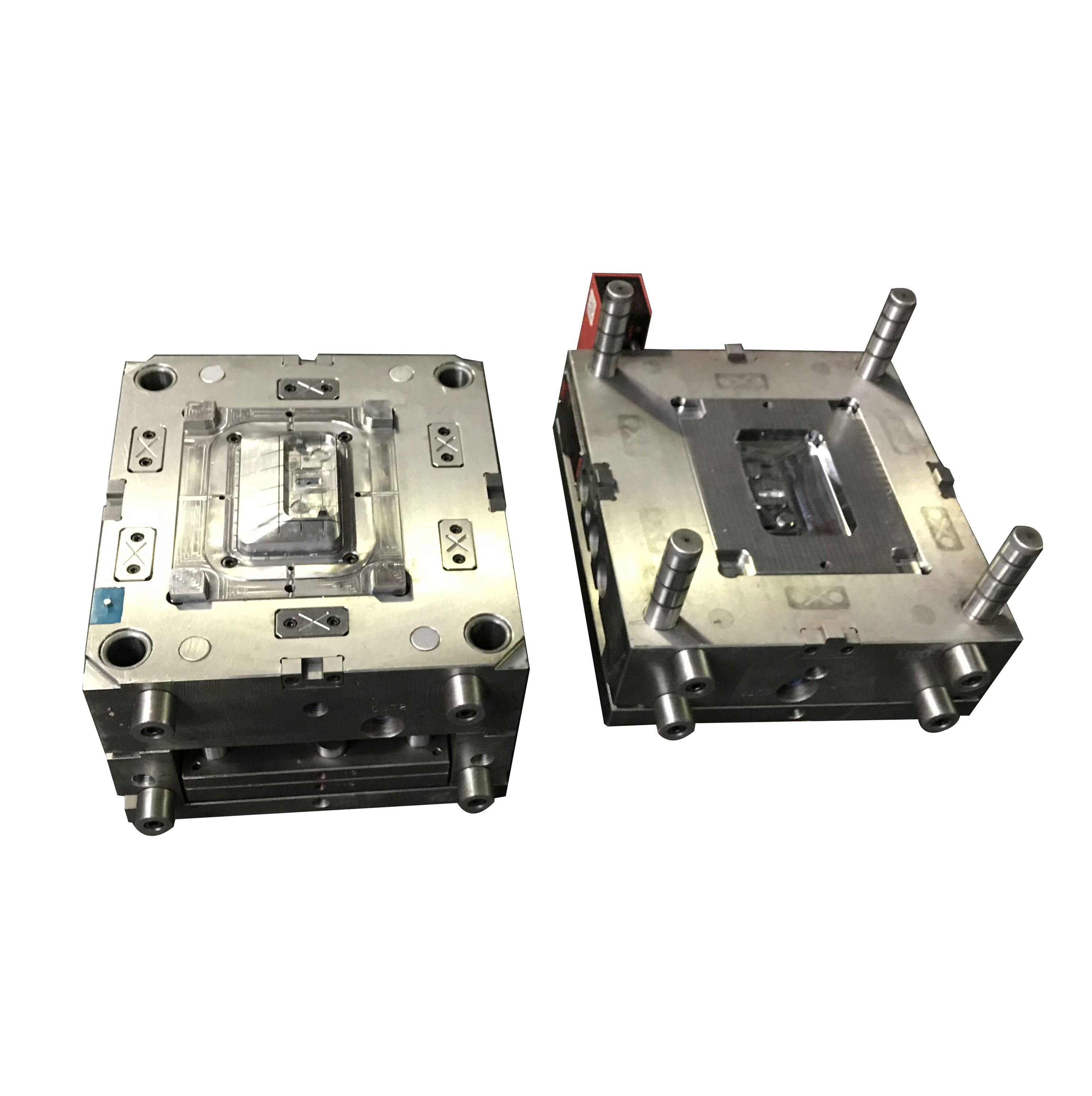

Инжекционното формуване е процес за формиране на пластмаса, който съществува повече от век и все още е изключително важен процес при възпроизвеждането на много продукти. Инжекционното формуване на пластмаса е процес, който съществува от повече от 100 години и все още играе голяма роля в производството на много продукти днес. По време на този процес, малки частички пластмаса, известни като гранули, се топят до станат гъст суп. След като се е топило, пластмасата се принуждава да влезе в форма (празна форма), която дава формата на пластмасата. След като топленият пластик се е охладил и затвердял, формата се отваря, за да се премахне новата част. Използването на този метод може да създаде много точни детайли - например, малките характеристики на играчка - които биха били трудни да се произведат по друг начин.

Той революционизира начинът, по който се произвеждат много неща в фабрики. услуга за инжекционно формоване на пластмаса . Преди да бъде разработен този процес, стоките се проектираха главно от гледна точка на челяст или дърво. Процесът беше бавен и можеше да стане доста скъп при производството на стоки от тези материали. Всичко пак, като използваме пластмасова инжекция, нещата могат да се правят относително бързо и евтинно. Това означава, че много стоки са по-лесни за намиране и по-евтино за купуване за всеки. Например, опитай се малко да си представиш колко играчки можеш да купиш в магазин. Те могат да бъдат произведени по-бързо благодаря на пластмасовата инжекция и да бъдат предложени по цените, които са по силите на бюджета!

Пластмасовото инжекционно формуване е изключително универсално и полезно при производството на широк спектър от различни продукти. Това го прави идеално за проектирането на нови продукти. Благодарение на него може да се създават необикновени форми и размери, така че да се произвеждат красиви и функционални продукти. Например, бутилка за вода може да бъде напълно дизайнирана да се намира удобно в ладонта ви с забавен изглед. Освен това, пластмасовото инжекционно формуване има множество предимства пред алтернативните методи на производство. Една от големите предимства е, че може да се произвеждат части, които са крепки, но леки – точно както е необходимо в много приложения. Това е важно, тъй като допринася за създаването на продукти, които могат лесно да се носят и използват всекидневно.

Пластмасовото инжекционно формуване е процес, който има някои критични етапи. Той започва с малки пластмасови частици, наричани гранули, които се изсипват в голяма посуда, наречена хопър. Този хопър изпраща гранулите в топла тръбa, където те се топят. Пластикът след това се притиска през форма, която е силно затворена. Когато пластикът се топи напълно, той става гъст течност. Формата остава затворена, докато пластикът се охлажда и твърде. Когато пластикът се засилее и охлажда, формата се отваря, а новата част се премахва. Затова много различни продукти могат да бъдат произведени за кратко време – целият процес се случва много бързо!

Инженерите в Moldie разполагат с широка из nghiệmа в проектирането и всестранно знание за развитието. Moldie ще сканира всички предоставени примерници и ще генерира продуктова схема. След като клиента прегледа и одобри схемата, можем да започнем събирането на формата и проектирането на чертежите базирани на съществуващия проект на клиента. Инженерният център на Moldie се състои от повече от 30 инженерни и технически специалисти. Те могат да се занимават с инженерство, симулация на проектиране, обработка, инспекция, за да поддържат и гарантират качеството и функционалността на инструментите, които сме построили.

Нашите форми са известни с техния изключителен качеството и прецизност. Тестовото оборудване е незаменимо средство за гарантиране на процеса по производство на формите. Екип за управление на качеството с високо качество и прецизно тестово оборудване е гаранцията за създаване на форми с високо качество. Отделът за проверка на качеството е укомплектован с две прецизни трикоординатни системи и 3D сканери. Moldie обещава да издаде пълен размерен доклад в рамките на три дни след опитването на продукта и 3D сканен доклад в рамките на два дни. Moldie е доставчик с ISO сертификат.

Нашите всеобхватни логистични решения предлагат услуги от края до края, от обработка на поръчките до крайната доставка. Използваме продвинати системи за проследяване и глобална мрежа от превозни компании, за да гарантираме вremeнna и сигурна доставка. От своето създаване Moldie. предлага професионални решения за повече от 50 клиента и 20 страни навсякъде по света. Moldie е сътрудничала с DHL, Fedex и UPS за бърза доставка на примерници. Moldie може да превозва стоки през море, въздух и с влак, придобивайки подходящ упаковен метод, който отговаря на изискванията на международния транспорт.

Moldie предоставя решения за инжекционно формуване и пластмасови части от 2008 г. Фабричното ни помещение с площ над 3000 квадратни метра ни позволява да обслужваме клиенти по целия свят. От автомобилния сектор, където обслужваме престижни марки като Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидери в други области като Schneider, Phillip и IEK. С репутацията си за превъзходство в услугите OEM/ODM, Moldie не е просто производител; ние сме партньори в иновациите, предлагайки всеобхватни услуги, включително проектиране на части, създаване на прототипи, проектиране на форми и масовото производство на форми.