Пластмасове інжекційне формування для автомобілів - це унікальний, спеціалізований метод виготовлення ключових автодеталей. Цей підхід дуже корисний, оскільки він забезпечує точне вирівнювання компонентів автомобіля. Якщо автодеталі добре підходять одна до одної, вони краще працюють, особливо економлячи багато грошей для автопідприємств. Давайте дізнаємось більше про цей чудовий процес!

Надмірне пластикове листування має кілька переваг, що роблять його ідеальним для виробництва автокомпонентів. Одна з великих переваг полягає в тому, що воно виготовляє автопarts дуже точно. Це означає, що всі деталі добре підійдуть одна до одної, і це важливо для того, як працює автомобіль. Пазлики повинні добре підходити. Іншим добрим аспектом цього підходу є те, що він може створювати автокомпоненти швидко. Це через те, що процес працює відмінно і використовує міцні матеріали.

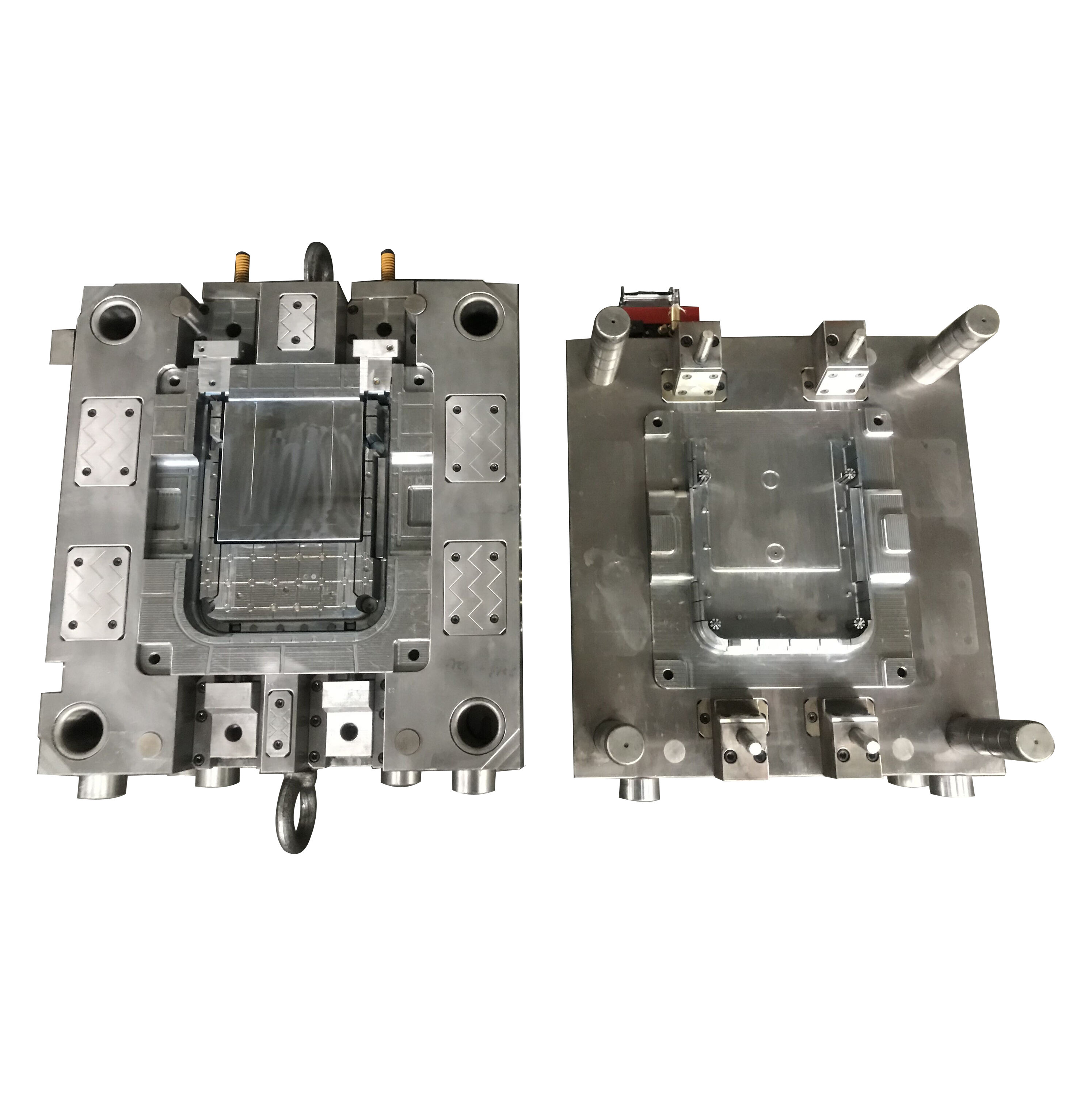

Для виготовлення автодеталей цим методом використовують спеціальну машину. Задачею цієї машини є наступна: вона розплавлює пластик, а потім заливає розплавлений пластик у форму. Форма фактично є контуром, у який пластик охолодає. Коли пластик стигає, він стає деталлю автомобіля! Форми мають ідеальний контур, точний до необхідного комплементу для потрібної автодеталі, що робить цей процес дуже точним. Це гарантує, що всі комбінації автодеталей добре підходять одна до одної, багато з них розроблено з урахуванням безпеки та продуктивності.

А виготовлення пластикових деталей для автомобільної промисловості методом інжекційного листування знову дуже швидке. Це дозволяє виробляти багато деталей за короткий час, при мінімальному кількості відходів. Відходи - це предмети, які не використовуються правильно і викидаються. Ця система зменшує кількість відходів, що корисно для середовища та для компаній, що виробляють компоненти. Вона також економить гроші, оскільки вимагає менше матеріалів і може виробляти декілька компонентів одночасно. На жаль, щоб продавати автомобілі, які люди справді хочуть купити за ціни, які вони можуть собі допустити, автопроизводники мають економити гроші, і значну їх кількість.

Суть процесу полягає в тому, що ви берете пластик, розплавлюєте його частини, а потім заливаєте у формувальне обмеження. Не всі пластикові матеріали однакові! Пластикові матеріали відрізняються за міцністю та придатністю для створення певних деталей автомобілів. Звичайні приклади пластиків, які використовуються у цьому процесі, - поліпропілен, АВS, нілон. Ці види пластиків дуже міцні і здатні витримувати велику тиск, що є ключовим моментом, оскільки автодеталі повинні бути достатньо міцними, щоб захистити водія у разі удару. Якісні матеріали (матеріали, які міцні) гарантують, що деталі автомобіля будуть довше служити та працюватимуть так, як потрібно.

У Moldie ми виготовляємо автодеталі методом пластмасової інжекційної формування для автомобільної промисловості. Ми приділяємо увагу якості матеріалів, а наші машини дуже точні. Це означає, що всі наші автодеталі сумісні між собою та працюють так, як мають; вже з першого разу. Ми також гарантуємо швидкий та ефективний процес, що ставить нас у вигідну позицію для забезпечення доступності автомобілів для кожного. Ми гордимось тим, що робимо, і забезпечуємо якість кожної деталі, яку створюємо.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.