Har du någonsin undrat hur bilar tillverkas? Vi finner det fascinerande att studera stegen relaterade till skapandet av dessa fantastiska maskiner. En kritisk process i bilindustrin kallas fordons plastinjektion formgjutning. Detta är en het vätskemetall som hälls i ett särskilt formprogram som kallas för en form. Metallen fastnar efter att ha svalnat. Denna artikel förklarar formgjutning, när och varför hela denna process behövs.

Första steget är att värma metallen tills den blir smält. Detta sker i en specialiserad ugn som når en extrem temperatur. Därefter hälls den smälta metallen i formen. När metallen har lagts i formen lämnas den att svalna. Medan den svalnar, fastnar metallen i formen av formen. När detta inträffar, fastnar det smälta materialet, en process som kallas för förgatasning. När metallen har fastnat och svalnat fullständigt tas formen bort, och delen är redo att användas.

Formning erbjuder många fördelar för bilbranschens tillämpningar. Du kan skapa komplexa former med formning, vilket är en av dess stora fördelar. Dessa former skulle vara svåra att skapa på andra sätt. Till exempel har många bilkomponenter kurvor och andra injektionsdel detaljer. Formning kan också göra att flera delar tillverkas samtidigt, vilket sparar tid och pengar. Dessutom kan formning producera delar med rika egenskaper. Sådana egenskaper kan till exempel vara att vara väldigt starka eller kunna motstå höga temperaturer.

En annan viktig övervägande när man skapar bilkomponenter är styrka. Gjutna delar kan göras ganska starka, vilket är viktigt för delar som bär en betydande last eller utsätts för betydande tryck. Motorblock måste vara tillräckligt starka för att hålla i en motor och hela bilen. Om inte, kan de brytas, vilket leder till stora problem för bilen.

Gjutning är en process som används för att göra bilkomponenter där vätskemetall hälls in i en form. Sandgjutning används för att göra bilkomponenter där det innebär att hälla smält metall i en injektionsverktyg form. Skalen består av speciell resinsyranbehandlad sand, vilket gör bilkomponenten mer robust och ger bättre noggrannhet i gjutprocessen. Det finns olika typer och varje typ har sina egna egenskaper och fördelar.

Det är en mer exakt metod för gjutning — Skalformgjutning. Den består av att skapa en form av en kombination av resign och sand. Formen värms sedan, och eftersom resignet stelner, fastnar strukturen och förebygger att den flexar så mycket. Det hetta metallas sedan hälls in i hållrummet. Skalformgjutning är mer exakt än sandgjutning men också dyrmare.

Här på Moldie specialiseras vi i att erbjuda de bästa bilkomponenterna till våra kunder. Vi använder högst avancerad teknik och våra experter-tekniker tillämpar de bästa metoder som finns i branschen för att återskapa komponenter med precision och upprepbarhet. Bilkomponenter måste vara starka och beständiga för att hålla i lång tid, och bilkomponenter måste vara effektiva för att ge optimal prestanda.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

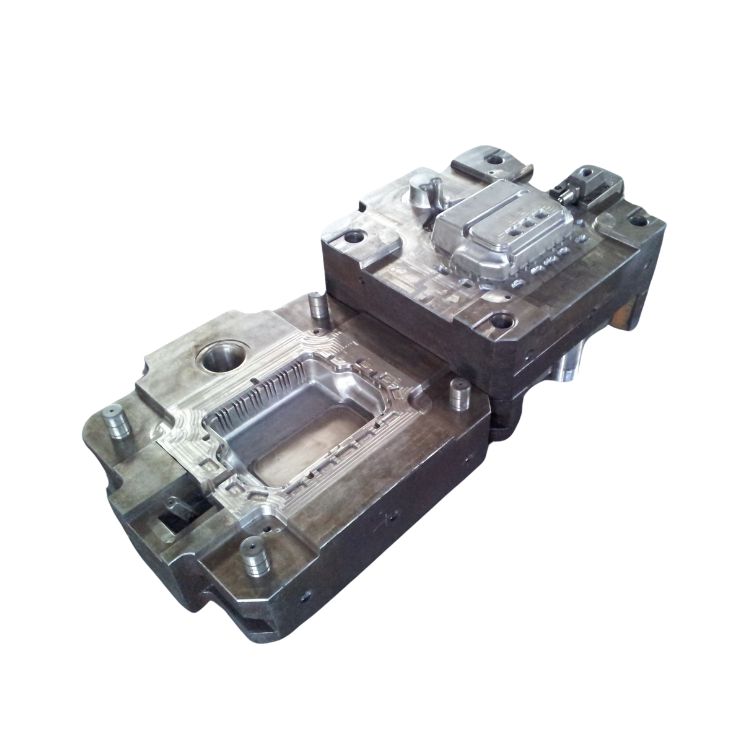

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.