Полиетиленско лијечење је супер кул начин да се направи све врсте сјајних ствари! Ова метода нам омогућава да направимо заплетене коске које се савршено уклапају. У зависности од природе производног производа, постоје различити облици пластична лимпирање користе се као ињекциони лијечење и ротационо лијечење. Све оне имају специфичне предности и неке недостатке, што их чини погоднијим за одређене околности.

Како се производи полиетилен? Све почиње са пластиком. Имамо нешто што зовемо калупа која је велики облик који желимо да направимо. Замислите калупу као резач колачића, али за пластику! Затим у калупу сипамо смолу, која је мали пластични комад. Затим се ове мале комаде загреју док се не стопе. Топила смола испуњава облик унутра када се каша загреје. Резина се темељно охлађује и ми коначно можемо да размотамо свој комад и да га користимо!

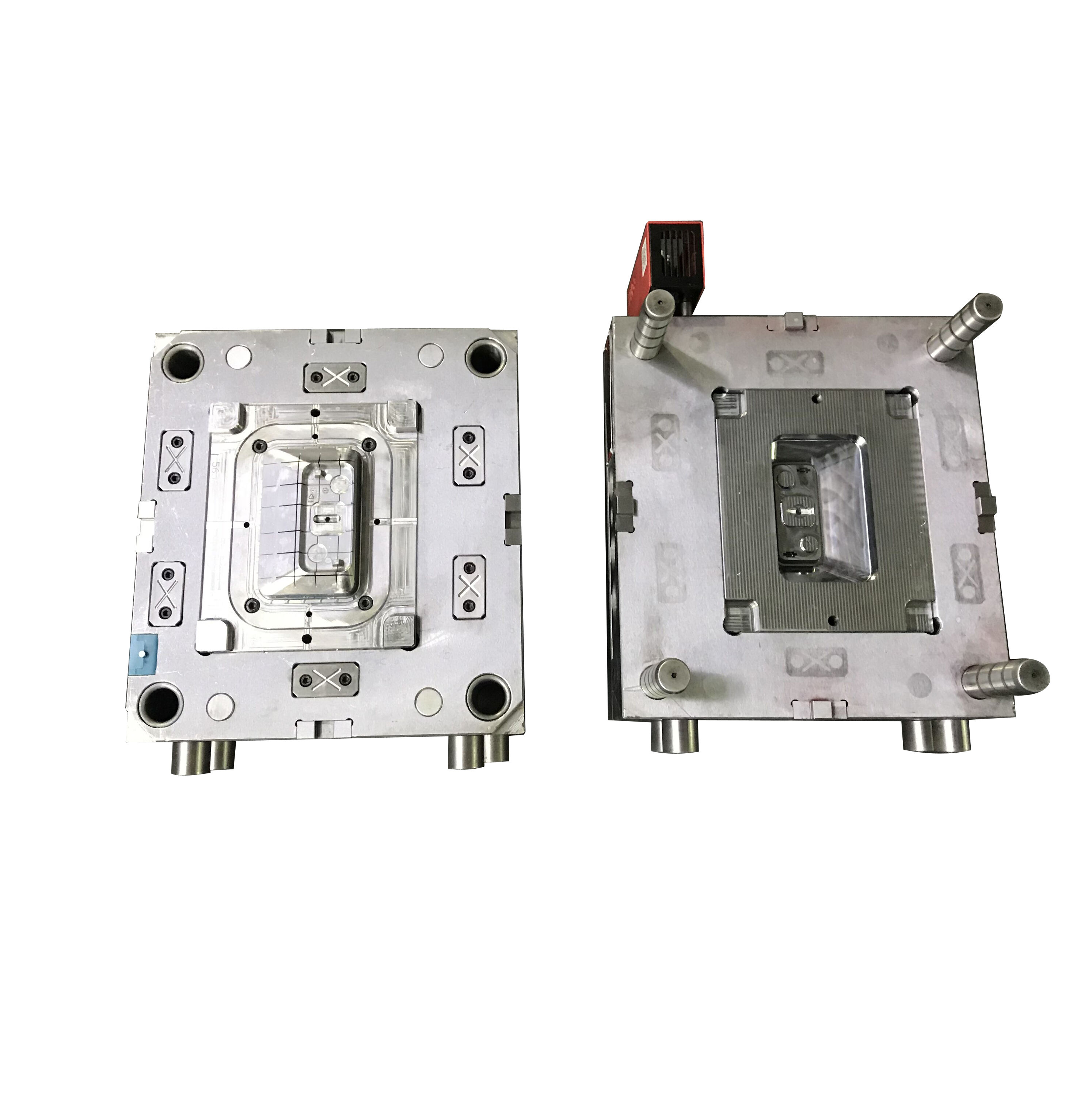

Инжекционо качење (Инжекционо качење је један од најшироко коришћених полиетилена за качење.) Можемо да их обличемо баш како нам је потребно. Први корак је растварење смоле загревањем. Након тога, имамо велику машину са посебном млазницом која пуца течну смолу у калупу. Ова машина је од кључне важности јер осигурава да се смола прецизно постави на исправна места како би се формирао жељени облик. Након што се смола охлади, можемо је извадити из калупа, и она ће имати савршен облик и спремна за употребу!

Постоји велики број производа због инжекција пластичног калупа - Да ли је то истина? Не производимо само делове за аутомобиле и авионе и играчке и све то, производимо кључне делове за медицинску опрему. Производимо боце, контејнере и капаке различитих врста, које су неке од најчешћих предмета које производимо. Толико више играчака него што можете ни замислити! Тако се чини много њих! Такође можемо направити алате кључеве или одвијаче, на пример. Небо је граница! Полиетиленово лијечење је изузетно ефикасна метода јер смо у стању да производимо ове компоненте брзо и са невероватном прецизношћу.

Други тип полиетиленовог лијечења назива се ротационим лијечењем. Затим у овом процесу спин смолу у великом посудином типу ствари. То се врти како би загрејало смолу и учинило да се прилепља унутрашњости калупа. Након што се смола охлади, леко се избацује. Једна огромна предност ротационог лијечења је да може да направи изузетно велике делове. Ова метода је теже произвести веома прецизне делове, што је нешто што треба имати на уму.

Поље полиетиленовог лијечења увек се развија и побољшава са новим идејама и технологијама. То је један од узбудљивих трендова који смо сведоци биоразградљивих пластика. Ове врсте пластике се вероватно разлагају током времена, што значи да су много боље за животну средину. Такође почињемо да видимо више употребе 3Д штампе за израду калупа. То нам омогућава да производимо прецизније делове и да трошимо мање материјала, што је сјајно за нашу планету. Али са напредовањем технологије, узбуђени смо за све велике ствари које ћемо моћи да створимо користећи полиетиленско лијечење у годинама које долазе.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.