Алуминијум је супер чисти метал. Можда сте приморани, јер се налази у многим стварима које свакодневно користимо: конзерви соде, алуминијумску фолију за упаковање хране, па чак и у великим авионима који лете у ваздуху. Можда ћете бити изненађени када сазнате да алуминијумско континуирано лијање помаже да се ови производи чине брже, јефтиније и високог квалитета. Овај чланак ће осветлити како функционише алуминијумско континуирано ливање, технологију која стоји иза њега и разлог због којег све више компанија бира ову методу ливања у односу на друге.

Разговарамо о алуминијум континуирано ливање, који је метод за претварање течног алуминијума у чврсти облици непрекидно, исти као и Молдие је инжекционо качење - Да ли је то истина? Замислите то на овај начин: Створите бескрајну траку или штиљак алуминијума који се стално одваја. То је прилично користан начин јер штеди много времена и новца. Уместо да троше време на обликовање сваког одређеног комада алуминијума, произвођачи могу да производе дуге дужине алуминијума у једном снимању.

Па како то функционише? Прво, они су хранили остатке алуминијума парчевице алуминијума који су остали или рециклирани у велику пећ. Понекад се другим металима мешају да би се алуминијуму дали посебни квалитети који су потребни за друге производе. Након потпуног топљења, алуминијум се потпуно сипа у другу пећ, топљење и држање пећ, одржава на жељеној константној температури која ће задржати алуминијум топљен, где су топљени, исто са полиетиленска лимпирање од Молдије. Ово је неопходан процес јер чак и мале разлике у обради могу учинити сву разлику за алуминијум у следећем кораку.

Сада долази тренутак да машина за континуирано лијечење изврши своју магију. Ова машина има покретни калупа и систем хлађења који помаже хлађивању топљеног алуминијума док се излази. Сам калупа се креће и, док гаран алуминијум тече у њега, алуминијум почиње да се оштри. Вода или ваздух се користе за брзо хлађење алуминијума док каша пролази кроз систем хлађења. На крају, када је алуминијум довољно чврст и хладан, сече се на праву дужину, спреман да се користи у неколико врста производа.

Ово је тако занимљива технологија која прави исти континуирани лив на алуминијуму, заједно са Молдие продуктом преса за убризгавање - Да ли је то истина? Напређени рачунарски системи се користе за прецизно регулисање температуре, проток и брзине алуминијума у сваком кораку процеса. Компјутери су обучени да би се уверили да се обрада ради исправно и да не постоји губитак. Такође постоје специјални сензори за инспекцију квалитета алуминијума током процеса производње. Сензори помажу у идентификовању било каквих потенцијалних проблема или аномалија, обезбеђујући квалитет широм целог блока алуминијума.

Главна предност употребе ове технологије је да значајно смањује отпад и загађење, идентично као и компаније за ливање алуминијума створио је Молди. Алуминијум има висок отпад због својих својстава хлађења, калупања и руковања у традиционалним методама ливања метала. Процес континуираног лијечења, с друге стране, дизајниран је тако да се сведе до минимума већини овог типа отпада. Уверавајући се да сваки део алуминијума равномерно хлади, он омогућава произвођачима да користе све али мали део алуминијума који стопе, што је љубазно према животној средини и јефтиније.

Једностављање и рационализација производних процеса су од виталног значаја за произвођаче како би се ухватили у ритм са захтевима тржишта, баш као и Молдијев производ под називом алуминијумски калупи за убризгавање - Да ли је то истина? Процес континуираног лијечења алуминијума је од кључног значаја у том погледу јер је то важан корак за читав процес производње алуминијума. Производња постаје ефикасна, а то даје простор за велике побољшања у бродоводству, дизајну, маркетингу и другим залихама. То чини ствари много лакшим за компаније које покушавају да буду конкурентне на тржишту.

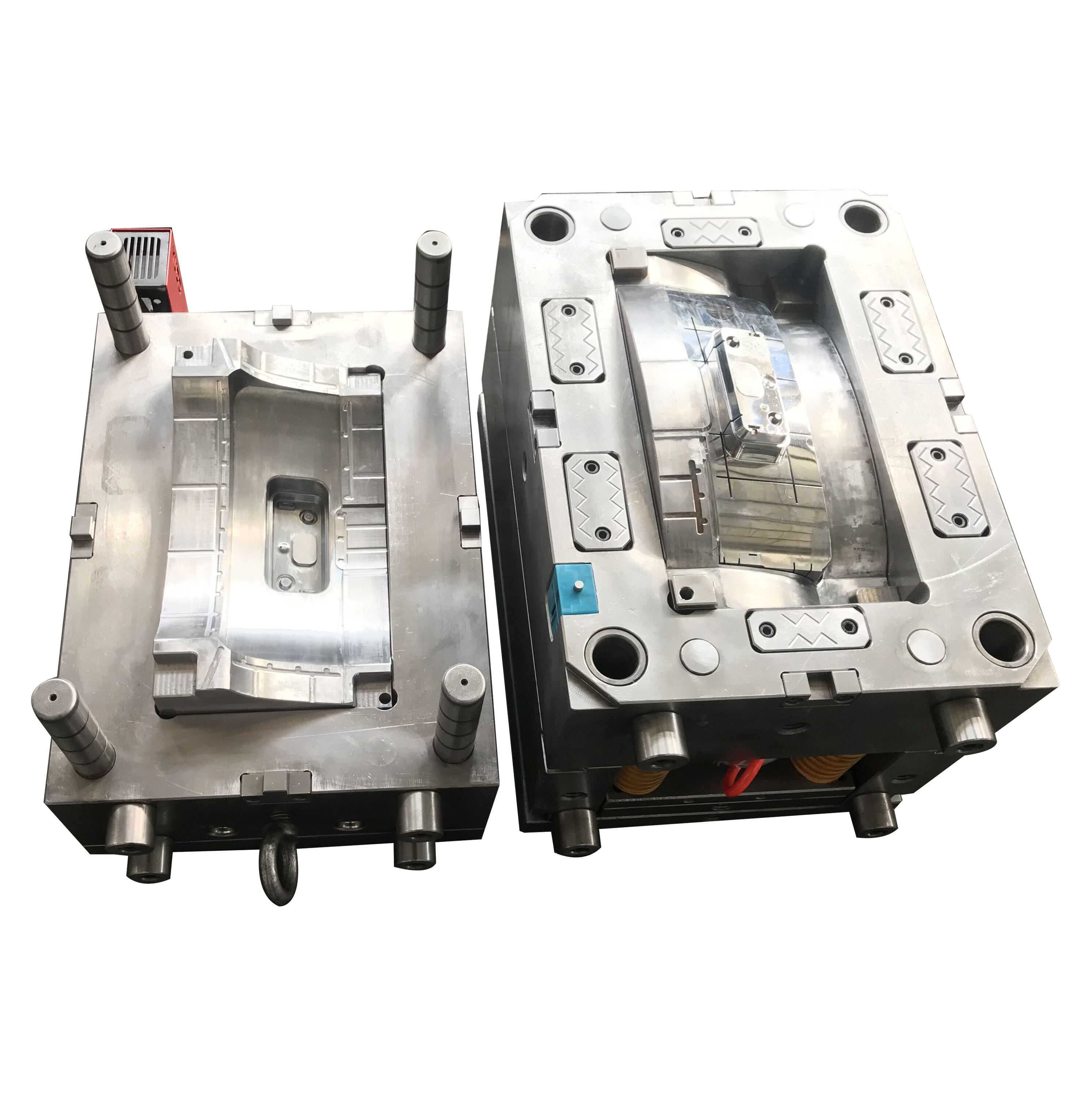

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.