Har du noen gang undret over hvordan biler blir produsert? Vi finner det veldig fascinerende å studere de ulike fasene i opprettelsen av disse fantastiske maskinene. En kritisk prosess i bilindustrien kalles automotiv plastinjeksjon gjuting. Dette er varm, flytende metall som blir smeltet inn i en spesialformet form som kalles en gjutform. Metall solidifiserer etter at det har kjølt ned. Denne artikkelen forklarer gjuting, når og hvorfor denne hele prosessen er nødvendig

Første steget er å oppvarme metallene til de blir flytende. Dette skjer i en spesialisert ovn som nåår ekstreme temperaturer. Deretter blir det flytende metallet smeltet inn i formen. Når metallene har blitt lagt til i formen, lar man den kjøle av. Mens det kjøler, solidifiserer metallene i formen av formen. Som dette skjer, solidifiserer det flytende materialet, en prosess kjent som solidifisering. Etter at metallene har solidifisert og kjølt fullstendig, fjernes formen, og delen er klar til bruk.

Formgjengning har flere fordeler for bruk i bilbransjen. Du kan lage komplekse former med formgjengning, noe som er et av de store fordelen ved den. Disse formene ville vært vanskelig å forme gjennom andre metoder. For eksempel har mange bildele kurver og andre injeksjonsdel detaljer. Formgjering kan også tillate at flere deler lages på en gang, hvilket sparer tid og penger. I tillegg kan formgjering lage deler med rike egenskaper. Slike egenskaper kan for eksempel være å være veldig sterke eller i stand til å motstå høy temperatur

En annen viktig overveielse ved opplagging av bildele er styrke. Formede deler kan gjøres ganske sterke, noe som er viktig for deler som bærer en betydelig last, eller utholder betydelig trykk. Motorblokker må være veldig sterke nok til å holde på en motor og hele bilen. Hvis ikke, kan de bryte, noe som fører til store problemer for bilen.

Formgjering er en prosess som brukes til å lage bildele hvor flytende metall skues inn i en form. Sandformgjering brukes til å lage bildele der det involverer å skue smeltet metall inn i en injeksjonsverktøy form. Skallet er laget av en spesiell reinsprøyet sand, som gjør bildelemerne mer robuste og gir bedre nøyaktighet i formgjeringen. Det finnes forskjellige typer, og hver type har sine egne trekk og fordeler.

Det er en mer nøyaktig metode for formgjering — Skalformgjering er det. Den består av å lage en form fra en kombinasjon av reins og sand. Formen blir deretter oppvarmet, og siden reinsen setter seg, fastgjør dette strukturen og forhindre at den flekker så mye. Det varme metallet øses deretter inn i hulen. Skalformgjering er mer nøyaktig enn sandformgjering, men også dyrepregnet.

Her på Moldie, spesialisere vi oss i å levere de beste bildele til våre kunder. Vi bruker statte av kunsten teknologi, og våre ekspertteknikere bruker de beste praksiser i bransjen for å reproduksjon dele med nøyaktighet og gjentakelighet. Bildele må være sterke og varige for å vare i lange tidsperioder, og bildele må være effektive for å gi optimal ytelse.

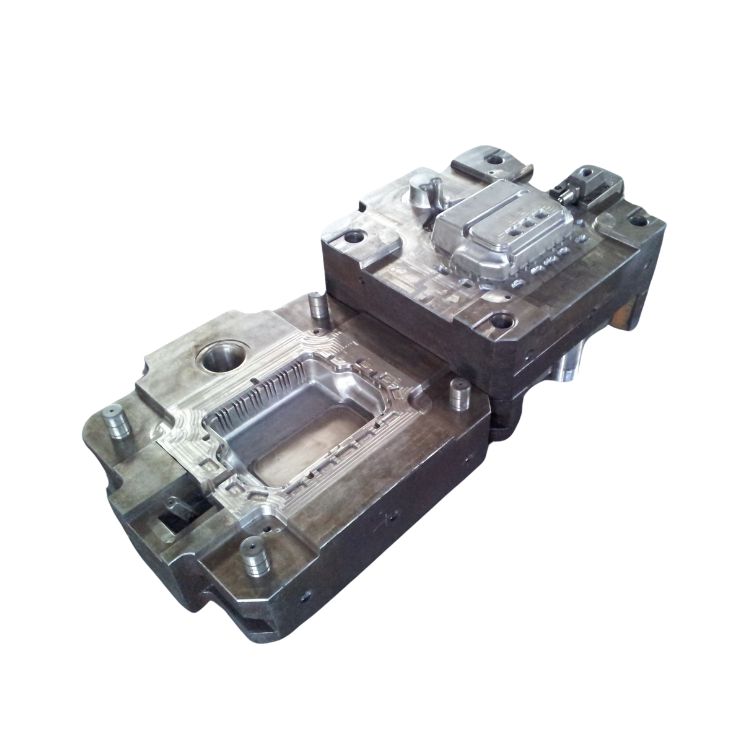

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.