Aluminium er et veldig spennende metall. Du blir kanskje tvunget til å gjøre det, fordi det går inn i så mye av det vi bruker hver dag: Soda-kanner, Aluminiumshinne for matpakkering, og til og med de store flyene som fløyter gjennom luften. Du kan bli overrasket når du finner ut at kontinuerlig Aluminiumsformgjering hjelper til å lage disse produktene raskere, billigere og av høy kvalitet. Denne artikkelen vil kaste lys over hvordan kontinuerlig Aluminiumsformgjering fungerer, teknologien bak den, og grunnlaget for at flere og flere selskaper velger denne formgjermetoden fremfor andre.

Vi snakker om kontinuerlig Aluminiumsformgjering, som er en metode for å omvandle smeltet Aluminium til faste former uten stopp, akkurat som Moldie's injeksjonsforming . Tenk på det på denne måten: Du lager en aldri sluttende stripe eller stolpe av Aluminium som fortsetter å komme av. Så dette er en ganske nyttig metode fordi den spar mye tid og penger. I stedet for å bruke tid på å forme hvert enkelt Aluminiumsdel, er produsenter i stand til å lage lange lengder Aluminium på én gang.

Så hvordan fungerer dette? For det første, de får Aluminiumskrap - biter av Aluminium som har blitt overskytt eller gjenbrukt - inn i en stor ovn. Iblandt blandes andre metaller inn for å gi Aluminium spesielle egenskaper som er nødvendige for andre produkter. Etter at det er smeltet fullstendig, blir Aluminiumet helt hulet over i en annen ovn, en smelte- og holdingsovn, som holdes ved en ønsket konstant temperatur for å holde Aluminiumet i smeltet tilstand, der det smeltes, likt med polyetylen forming fra Moldie. Dette er en avgjørende prosess fordi selv små forskjeller i behandlingen kan gjøre alle forskjellen for Aluminiumet i neste trinn.

Nå kommer øyeblikket da kontinuerlig formgjøringsmaskinen skal gjøre sin magi. Denne maskinen har en bevegelig form og et kjølesystem for å hjelpe til å kjøle den smeltede aluminium som kommer ut. Formen selv er i bevegelse, og mens det varme aluminiumet strømmer inn i den, begynner aluminiumet å hårde. Vann eller luft brukes for å raskt kjøle aluminiumet mens formen passerer gjennom kjølesystemet. Til slutt, når aluminiumet er solid nok og har kjølet ned, skjæres det til riktig lengde, klart til å bli brukt i flere typer produkter.

Dette er så interessant teknologi som gjør samme kontinuerlig formgjøring på aluminium, sammen med Moldies produkt injeksjonsformpress avanserte datamaskinsystemer brukes for å nøyaktig regulere temperaturen, strømmen og farten på aluminiumet i hver eneste trinn i prosessen. Datamaskiner er trent til å sørge for at behandlingen gjennomføres riktig og at det ikke oppstår noen avfall. Det finnes også spesialsensorer for å sjekke kvaliteten på aluminiumet under produktionsprosessen. Sensorene hjelper med å identifisere eventuelle problemer eller anomalier, og sikrer kvalitet over hele blokken av aluminium.

En nøkkel fordels ved å bruke denne teknologien er at den betydelig reduserer avfall og forurensning, likt aluminiumsgjennomføringsbedrifter laget av Moldie. Aluminium har høyt avfall grunnet dets kjølingsegenskaper, formgiving og håndtering i tradisjonelle metallformgivningsmetoder. Den kontinuerlige formgivningsprosessen er imidlertid designet for å minimere størsteparten av dette typen avfall. Ved å sikre at hver del av aluminiumet kjøles jevnt, lar det produsenter bruke nesten alt aluminiumet de smelter, noe som er både bedre for miljøet og billigere.

Å forenkle og strømline produksjonsprosessene er avgjørende for produsenter for å holde tritt med markedets krav, akkurat som Moldies produkt kalles aluminiumformer for injeksjonsformering . Proessen for kontinuerlig aluminiumsformering er avgjørende i denne henseen som det er en viktig trinn for den generelle aluminiumsproduseringsprosessen. Produksjonen blir mer effektiv, og det fører til store forbedringer innenfor levering, design, markedsføring og andre lager. Det gjør ting mye enklere for selskaper som prøver å være konkurransedyktige på markedet.

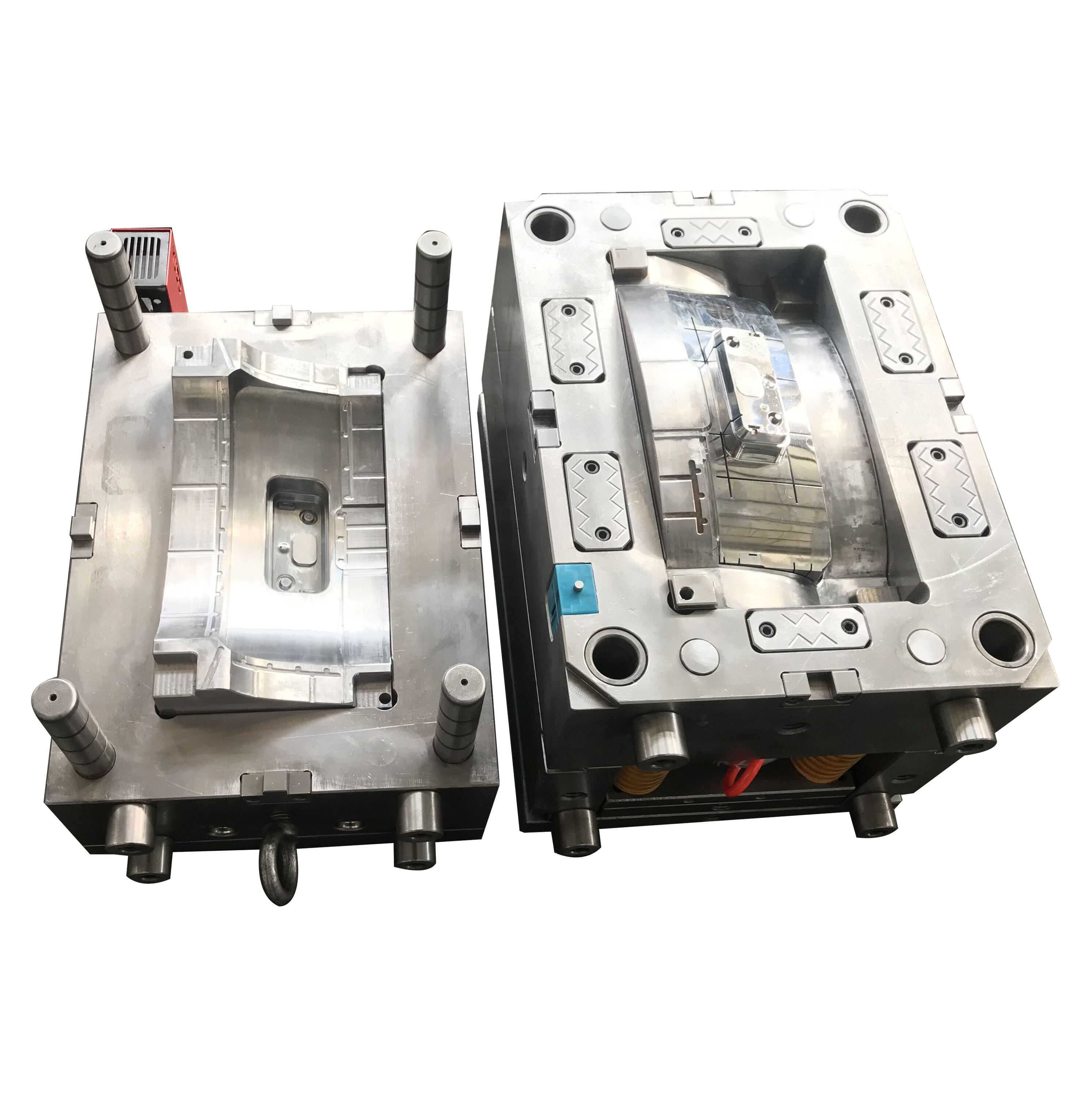

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.