Polyetylenformgjeng er en super kul måte å lage alle slags fedt ting! Denne metoden lar oss lage koppelige deler som passer sammen perfekt. Avhengig av produktets natur som blir produsert, finnes det forskjellige former av plastforming brukes som injeksjonsmolding og rotasjonell molding. Alle har spesifikke fordeler og noen ulemper, som gjør dem bedre egnet for visse tilfeller.

Hvordan fungerer polyetylen-moldingprosessen? Alt begynner med plast. Vi har noe vi kaller en form, som er den store formen vi ønsker å lage. Tenk deg en form som en kakemalmen, men for plast! Deretter smelter vi resinen, som består av små plastbitter, og smelter dem inntil de blir til flytende masse. Den smeltede resin fyller hele formen når malmen blir varm. Resinen kjøles deretter grundig ned, og vi kan endelig ta ut vår del og bruke den!

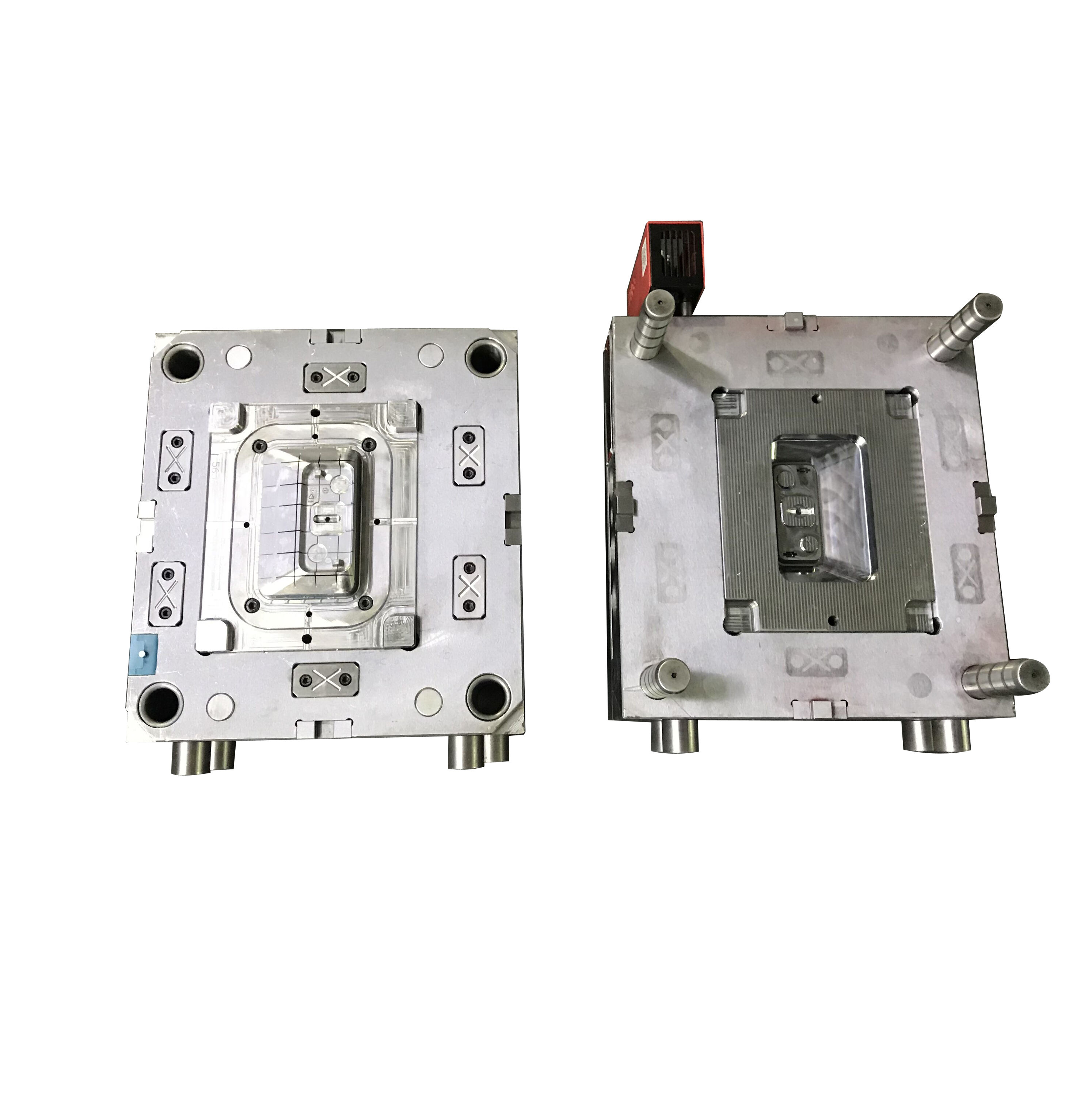

Injeksjonsforming (Injeksjonsforming er en av de mest brukte polyetylenene for forming.) Vi kan forme disse delene nøyaktig slik vi trenger dem. Første steget er å forkjøle resinet ved å oppvarme det. Deretter har vi en veldig stor maskin med den spesielle muningen for å skyte dette flytende resinet inn i formen. Denne maskinen er avgjørende fordi den sikrer at resinet plasseres nøyaktig i riktige områder for å danne den ønskede formen. Etter at resinet har kjølt ned, kan vi ta det ut av formen, og det vil være perfekt formet og klar til bruk!

Det finnes en bred vifte av produkter på grunn av formstøping av plast . Vi lager ikke bare deler for biler og fly og leker og alt det, vi lager også avgjørende deler for medisinsk utstyr. Vi produserer flasker, beholder og dekker av ulike slags, som er noen av de mest vanlige tingene vi lager. Så mange flere leker enn du kan forestille deg! Det er hvordan mye av det blir laget! Vi kan også lage verktøy – nøkkler eller skruekjeder for eksempel. Himlen er grensen! Polyetylenformgiving er en ekstremt effektiv metode siden vi klarer å produsere disse komponentene raskt og med fantastisk nøyaktighet.

Den andre typen polyetylenformgiving kalles rotasjonell formgiving. Deretter snurrer vi resin i et stort skål-lignende ting i denne prosessen. Det snurrer for å oppvarme resin og få det til å kle seg til innside av formen. Etter at resin har kjølt ned, er det enkelt å fjerne den castede delen. En stor fordels ved rotasjonell formgiving er at den kan lage veldig store deler. Denne metoden er vanskeligere for å produsere veldig nøyaktige deler, noe som bør holdes i tankene.

Området for polyetylenformgjeng er alltid i utvikling og forbedring med nye ideer og teknologier. Dette er en av de opphissende trender vi ser nå med biodegradable plast. Slike typer plast har tendency til å bryte ned over tid, noe som betyr at de er mye bedre for miljøet. Vi begynner også å se mer bruk av 3D-skriving for å lage former. Det lar oss lage presisere deler og spille mindre materiale, hvilket er et godt ting for planeten vår. Men med teknologien som utvikler seg, er vi opphissede for alt det store vi vil kunne lage ved hjelp av polyetylenformgjeng i årene som kommer.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.