formgivning ved plastindsprøjtning. Denne fagterminologi betyder simpelthen...">

Har du nogensinde overvejet, hvordan legetøj og vandflasker eller bildele laves? Alt begynder med den magiske proces kendt som form plastindsprøjtning . Denne tekniske betegnelse betyder blot, at smeltet plast injiceres ind i en enhed kaldet en form eller skabelon for at ændre den i noget nyttigt og nyt. Der er masser af ting, vi bruger hver dag, der laves på denne måde!

Spritformning er en proces for plastformning, der har været i brug i mere end et århundrede og stadig er en ekstremt vigtig proces i genproduktionen af mange produkter. Plastisk spritformning er en proces, der har været i brug i over 100 år og stadig spiller en stor rolle i fremstillingen af mange produkter i dag. Under denne proces opvarmes små stykker plast, kendt som pelletter, indtil de smelter til en tyk suppe. Når plasten er smeltet, presses den ind i en form (en hul skikkelse), hvilket giver plasten dens skikkelse. Efter at den smeltede plast er kølet og fastset, åbnes formen så den nye del kan fjernes. Ved hjælp af denne metode kan man lave virkelig fine detaljer - de små funktioner på et legetøj f.eks. - som ville være svære at fremstille på andre måder.

Den revolutionerede måden mange ting blev fremstillet på i fabrikker. tjeneste ved sprøjtestøvning af plast . Før denne proces blev designet, blev varer virkelig betragtet fra en stål- eller træperspektiv. Processen var langsom og kunne blive ret dyr for at lave varer af disse materialer. Men ved hjælp af plastikinjsionsformning kan ting laves relativt hurtigt og billigt. Det betyder, at mange varer er lettere at få fat i og billigere at købe for alle. For eksempel, brug din fantasi lidt på, hvor mange legetøj du kan købe i en butik. Jo, det kan fremstilles hurtigere takket være plastikinjsionsformning, og kan markedsføres til prisvenlige priser!

Plastisk injektionsformning er ekstremt fleksibel og nyttig, når der produceres en række forskellige produkter. Det gør det ideelt for at designe nye produkter. Det gør det muligt at skabe underlige og vidunderlige former og størrelser, så både smukke og funktionelle produkter kan laves. For eksempel kan en vandflaske blive perfekt designet til at passe i hånden med et sjovt udseende. Desuden har plastisk injektionsformning mange fordele i forhold til alternative produktionsmetoder. En stor fordel er, at den kan lave komponenter, der er stabile endnu letvægtige — præcis hvad der kræves i mange anvendelser. Dette er vigtigt, da det bidrager til at skabe produkter, der nemt kan bæres og bruges hver dag.

Plastisk injektionsformning er en proces, der har nogle kritiske faser. Den starter med små plastpartikler kendt som pellets, som hældes ind i et stort vessel kaldet en hopper. Denne hopper sender pellets ind i en opvarmet rør, hvor de omdannes til væske. Plasten presser derefter gennem en form, der er lukket stramt. Når plasten er fuldstændig smeltet, bliver den til en tyk væske. Formen forbliver lukket, indtil plasten køles og fastnes. Når plasten sætter og køles, åbner formen, og det nye stykke fjernes. Derfor kan mange forskellige produkter laves på kort tid—denne hele proces foregår meget hurtigt!

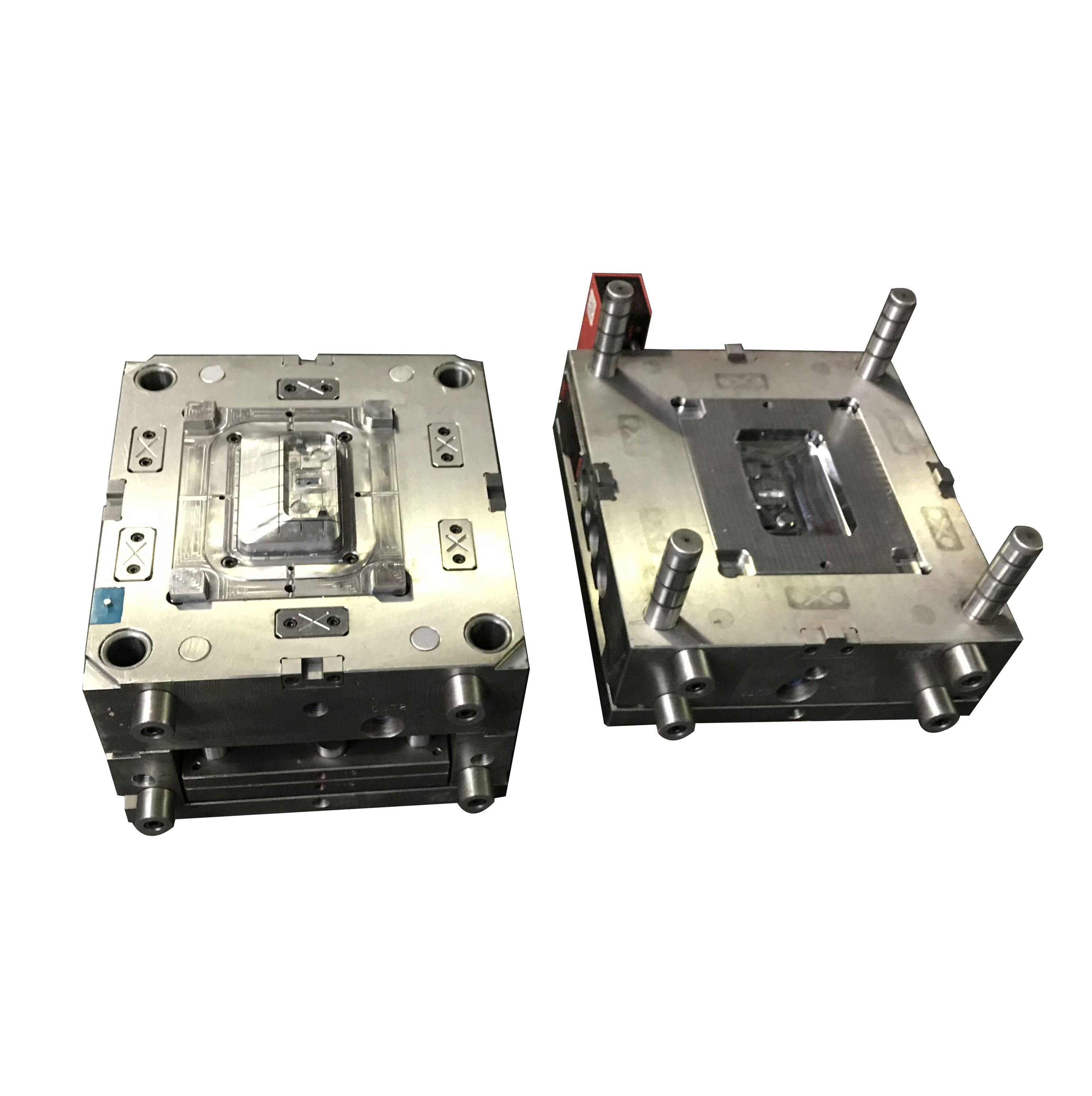

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.