Moldie laver alt muligt af plast. Du ved, jeg laver plastdele til dagligbrugsprodukter, fra legetøj til telefoner og endda bildele! Moldie anvender en bestemt produktionsteknik kendt som plastindstrøgning. Denne teknik er vigtig, fordi de kan producere et stort antal dele på én gang. Sådan gør det det hurtigere og billigere for dem, hvilket gavner alle!

De skal komme på en plan, før Moldie kan fremstille nogen produkter. Dette betyder at afgøre nogle vigtige ting. Først ved du ikke, hvad delen er til. For eksempel, hvis noget er til et legetøj, et telefon eller en bil? Nu skal de finde ud af, hvor stor delen bør være. Vi bekymrer os for det, fordi størrelsen skal passe kundens præferencer. Til sidst overvejer de delens udseende. Nogle gange laver de endda et lille model eller en skitse af delen for at hjælpe sig selv i tegningsfasen. Når de har en god design, køre de et program på deres computere, der hjælper dem med at oprette en form. Desuden bruger de også et computerprogram, der hjælper dem med at oprette en form, der passer perfekt til delen. Denne form er så vigtig, fordi den former plastikken til den rigtige form. Når det er gjort, kan de endelig begynde at lave de faktiske dele!

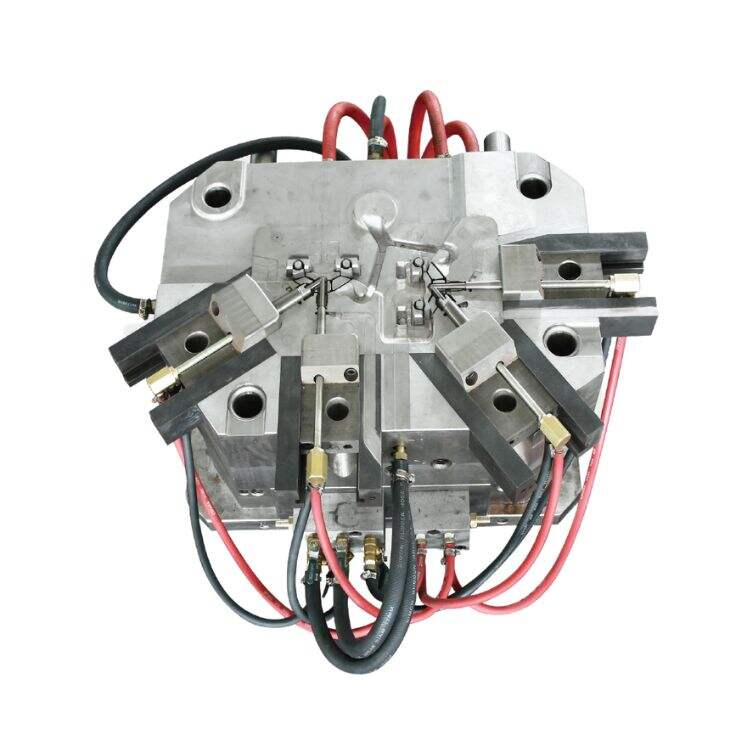

Formen, som Moldie opretter, er industrigrad og bruger metaller såsom aluminium eller stål. Da disse metaller er robuste, kan formerne bruges i forlænget tid. Så er de former ikke bare tomme stykker metal. De har miniaturhuller og kanaler i deres indre, hvor den smeltede plast vil løbe. Her får Moldie særlig teknologisk hjælp. Maskinerne, der laver formerne, kan skabe meget præcise design, der hjælper med at sikre, at plasten løber præcist ind i hver eneste del af formen.

Når det er tid til at lave de faktiske dele, placerer Moldie formen i en specialmaskine kendt som en injektionsformningsmaskine. Denne maskine smelter plastepelletter indtil de bliver kølige og kløge. Maskinen indsprøjter derefter den smeltede plastic ind i formen gennem kanalerne. Plasticen køles og hårdes af for at antage formen af formen. Og når formen åbnes, kommer den nye del rigtig ud! At konstatere, at en inert plastestykke vil blive til en færdig del, er noget jeg finder spændende.

Det, der er super spændende ved Moldie, er, at de kan tage en ide fra nogen og faktisk omgøre den til et produkt, der kan bruges. For eksempel har nogen en fed ide til et nyt legetøj, men de ved ikke, hvordan de skal skabe det, og Moldie kan hjælpe! De er i stand til at tage den ide og skabe en form for det. Derefter laves der mange kopier af legetøjet, og det kan sælges i butikker over hele verden. Dette gør, at mange børn kan nyde godt af det! Dette er meget nyttigt, for når du laver ting ved plastformning, kan mange dele laves på én gang, og de er alle nøjagtig og perfekt replikkeret. Dette er især vigtigt for biler eller telefoner eller andre ting med mange dele, der skal virke godt sammen.

Moldie har allerede været igang med at forbedre sine færdigheder i at lave dele. Injektionsmolding er et kompliceret proces, der kræver flere års praksis og mesterhed. Selvfølgelig er processen ikke perfekt, og iblandt kan der gå noget galt. Og hvis der opstår bubler i plasten eller nogle sektioner bliver stukket i formen, kaster du alt dette i sømmen. Og det er derfor Moldies ansatte skal være meget omhyggelige og holde øje med hele processen.

Udmærket vigtigt ved Moldie, da det lægger grundlaget for en række forskellige produkter. Der er utallige ting, vi møder i vores dagligdag, der indeholder en komponent lavet af plast! Mange produkter ville slet ikke være mulige uden virksomheder som Moldie. De hjælper med at sikre, at legetøj, telefoner og biler monteres korrekt og udstyres med de rigtige dele.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.