plastformgivning ved sprøjtning! Det er specielle, små dele, der hjælper maskinerne c...">

Hej! Hej, jeg hedder Sally, og jeg vil fortælle dig i dag om noget virkelig interessant, plaststøbning ! Disse er specielle, tiny ting, der hjælper maskiner med at skabe alle slags fedt plastikting, såsom legetøj til børn, maskinKomponenter osv. At lære om, hvordan disse former fungerer, er så fascinerende, og jeg ser frem til at dele, hvad jeg kan om, hvordan alle de forskellige komponenter kommer sammen for at lave dem!

De hovedsaglige dele, der er ansvarlige for at danne en form for at producere plastiske produkter, kaldes plastikindskudformkomponenter. Det ligner at bag et kage! Du har brug for en opskrift, når du bakker, som forklarer, hvordan man kombinerer alt, og du har også brug for alle de rigtige ingredienser, hvis du vil have det til at blive godt. Det samme gælder for produktion af plastiske produkter. Så for at hjælpe med at skabe de former, du ønsker, skal du sørge for, at du har de rigtige formkomponenter!

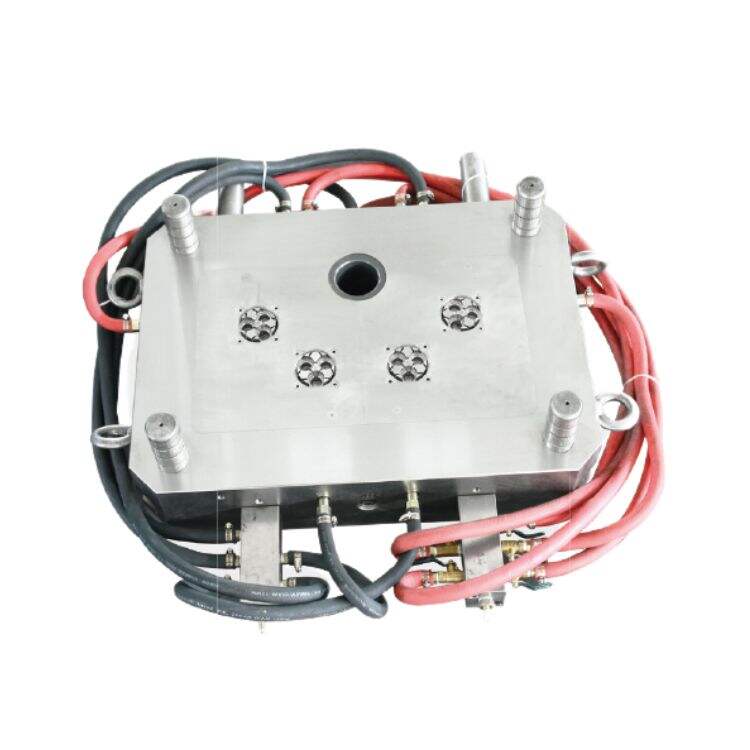

Der findes en række komponenter, der gør en sprøjtemåde til at virke. Mådhulen er den vigtigste del. For det første er dette, hvor plasten går hen, når den bliver hældt ind. Hulen bestemmer, hvordan vi vil have plasten til at antage en form. Den tredje vigtige komponent er mådbasen, som holder hulen på plads for at opretholde stabilitet under formgivningen af plasten. Herefter har vi sprue bushing, som guider plasten ind i mådhulen.

At bruge kvalitetsmådkomponenter er afgørende, hvis du vil producere plastvarer af højeste kvalitet. Med andre ord er dette stedet, hvor du skal vælge de bedste tilgængelige materialer, så måden fungerer korrekt og producerer kvalitetsprodukter. Det ligner at bruge de rigtige ingredienser for at bage en kage. Hvis du bruger friske æg, god mel og smagfuld chokolade, bliver din kage meget mere dérlig! Samme princip gælder her - bedre kvalitetskomponenter vil give bedre plastprodukter.

Udskyvningspiner: Disse små komponenter er uerstattelige, da de presser det færdige objekt ud af formen, når det er færdig kølet. De sikrer, at du nemt kan tage det plastiske element ud uden, at noget bliver stukket.

Kølevæskekanaler: De er en af de vigtige tilføjelser i formen, fordi de køler plasten, når den er kommet ud af formen. Plast, der køles for langsomt, kan muligvis ikke tage sin form godt.

For bedre ydelse af din form i alle dine projekter skal præcise formkomponenter altid bruges. Dette er komponenter, der er lavet meget omhyggeligt og meget nøjagtigt. Når dele fremstilles med præcision, passer de godt sammen, og fungerer som de skal. Det gør processen med at oprette plastiske objekter meget hurtigere og lettere. Når du har præcise dele, er det ligesom at have en maskine, der allerede er finjusteret til at fungere perfekt.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.