Aluminiumsprøjteformningsmaskiner er afgørende udstyr, der bidrager til produktionen af utallige fascinerende dele, der bruges i en lang række anvendelser. De injektionsværktøj bruges tværs igennem sektorer, herunder automobil, aerospace, elektronik og endda legetøj. hvordan disse maskiner kan producere høj kvalitet varer, og hvordan disse maskiner har udviklet og fremskredet over tiden

Det, der gør aluminiumsindsprøjtningsmaskiner specielle, er at de fremstiller specifikke former, der bruger detaljer til forskellige ting. De laves ved det, der kaldes indsprøjtning, hvilket betyder, at de bruger en form for at forme delen. "Først varmer maskinen aluminium op til væskeform og smelter det. Dette er lidt som at smelte is til vand på denne måde her. Denne væske aluminium skylles derefter ind i en form, når den er klar. Formen er det samme som en kakkeskiver, hvor aluminiumet tager formen. Når den udspruttede væske aluminium køler, solidificerer det og tager formen af formen. Sådan transformerer maskinen en blok smeltet metal til en færdig del, der kan gå ind i forskellige produkter.

Der er mange fordele ved at bruge aluminiumsindstrykmaskiner, som bidrager meget til effektiviteten af produktionen. For det første er disse maskiner utrolig præcise. De kan lave dele, der passer sammen perfekt, hvilket er afgørende for mange produkter. Først passer de dele, og inden du gennemtænker det, forsøger du at få de sidste dele i puslespillet til at passe, og de virker ikke. For det andet kan disse maskiner lave komplekse former. Dette er nyttigt, når man designer produkter, der kræver fine detaljer, såsom en bildele, der formede dele skal passe ind i en anden del præcist. Aluminiumsindstrykmaskiner kan også producere mange dele på en hurtig hastighed. Den slags hastighed er ideel for virksomheder, der skal flytte en række produkter hurtigt og opfylde deres kunders behov

Aluminium sprøjteformningsmaskiner er højkapacitetsoperatører, der har flere afgørende dele, der fungerer godt sammen med dem. Disse som smeltet smør er inde i en ovn. Formen er det stykke, der former aluminiummetallen, ligesom en kageform, når man laver kager. Injektionssystemet indsprøjter den væske aluminium i formen. Kølesystemet bringer delen ned på en køligere temperatur, efter at den er blevet lavet. Dette er vigtigt, fordi det hjælper med at sikre, at delen kan bruges uden fejl.

Dette er grunden til, at aluminium sprøjteformningsmaskiner leverer højkvalitetsdele til mange industrier. De bruger en systematisk og effektiv proces til at gøre dette. Disse injektionsform maskiner producerer dele med ekstrem præcision og en konstant kvalitetsniveau. Dette er vigtigt, fordi så meget af arbejdet i forskellige industrier kræver dele, der opfylder stramme standarder. For eksempel skal komponenter, der bruges i køretøjer og fly, være sikre og pålidelige. Desuden er disse maskiner hurtige og fleksible, hvilket hjælper producenterne med at opfylde kravene fra diversificerede markedssegmenter. For glade kunder og vellykkede virksomheder skal produkter laves hurtigt og nøjagtigt.

Aluminiumsprøjteformningsmaskiner var tidligere begrænset til den automobilindustri, som fremstiller biler og lastbiler. Disse masseproduktionsmaskiner har fundet vej ind i flere forskellige områder over tid, men teknologien har nylig tilpasset dem til at passe indenfor industrier andet end bare tekstil. Disse pris for injektionsskærmning dele produceres af moderne aluminiumsprøjteformningsmaskiner, der hjælper med at fremstille mange forskellige produkter, fra elektronik som telefoner og tablets, til husholdningsapparater som blender og mikrobølgeovne, og endda legetøj, som børn interagerer med.

Med det sagt er vi sandsynligvis ved at se endnu bedre teknologi i aluminiumsprøjteformningsmaskiner. Dette vil sandsynligvis omfatte fremskridt, der specialformulering af plastsprøjtning gør maskinerne hurtigere og mere effektive, hvilket vil give producenter mulighed for at producere flere dele på mindre tid. Og nye materialer kan udvikles, som en form kan laves af, hvilket udvider, hvad der kan produceres. Desuden vil der være forbedringer inden for automatisering, så de kan lette og accelerere processen for nemmere produktion.

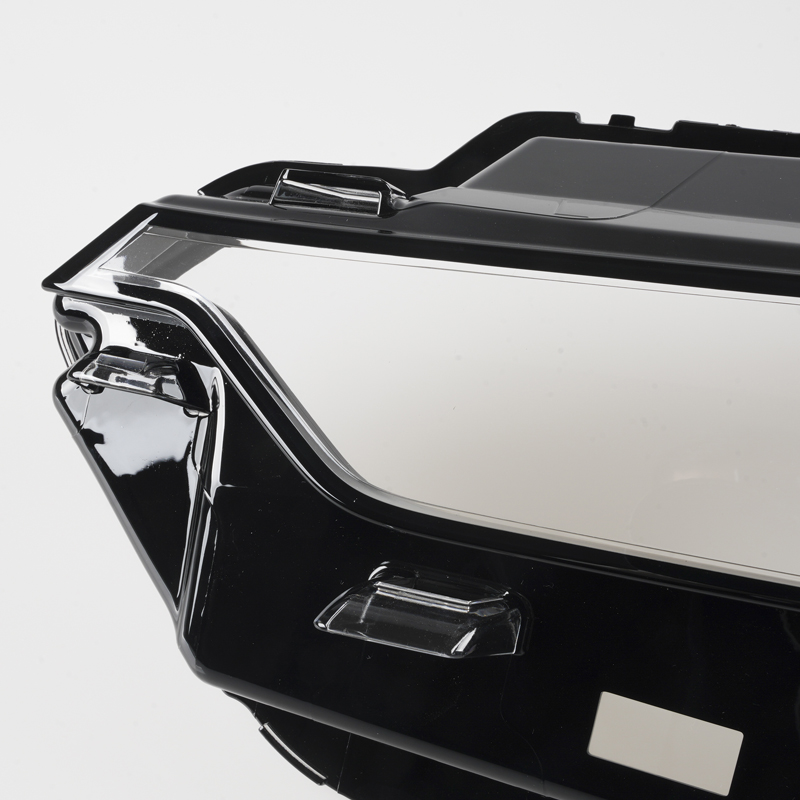

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.