Da li ste ikada se pitali kako se igračke i bocice za vodu ili automobile dijelovi čine? Sve počinje magičnim procesom poznatim kao pražnjenje plastičnih injekcija . Ovaj žargon jednostavno znači da se topljena plastika ubacuje u uređaj poznat kao oblik ili matrica kako bi se promijenila u nešto korisno i novo. Postoji ogromno mnogo stvari koje koristimo dnevno koje su napravljene ovim načinom!

Injekcijsko oblikovanje je proces formiranja plastike koji postoji više od vijeka i još uvijek je izuzetno važan proces u reprodukciji mnogih proizvoda; Injekcijsko oblikovanje plastičnih materijala je proces koji postoji preko 100 godina i još uvijek igra veliku ulogu u proizvodnji mnogih proizvoda danas. Tijekom ovog procesa, maleni dijelovi plastičnih materijala poznati kao peleti se zagrijavaju dok ne stopi u deblju kašu. Nakon što se raspali, plastika se pritiska u oblik (praznu štapu), koji joj daje oblik. Nakon što se raspaljena plastika hladila i zakrštila, oblik će se otvoriti kako bi se novi dio mogao ukloniti. Korištenjem ovog metoda mogu se napraviti vrlo fino detalje - na primjer, male značajke na igrački - koje bi bilo teško proizvesti drugim metodama.

To je revolucioniralo način na koji se mnoge stvari proizvode u fabrikama, usluga za plastiku injekcijskog formiranja . Prije nego što je ovaj proces bio dizajniran, predmeti su stvarali zaista iz perspektive ocele ili drva. Proces je bio sporo i mogao biti prilično skup u izradi predmeta od tih materijala. Međutim, koristeći praćenje sa plastikom, stvari se mogu napraviti relativno brzo i jeftino. To znači da je mnogo roba lakše pronaći i jeftinije kupiti za sve. Na primjer, upotrijebite svoju maštu malo koliko igračaka možete kupiti u poslovnici. Pa, one mogu biti proizvedene brže zbog praćenja sa plastikom, i mogu se prodavati po cijenama prijateljskim za kantonic!

Injekcija plastike je ekstremno univerzalna i korisna prilikom proizvodnje širokog raspona različitih proizvoda. To je čini idealnim za dizajniranje novih proizvoda. Ovo omogućava stvaranje čudnih i zanimljivih oblika i veličina, tako da se mogu izraditi lijepi i funkcionalni proizvodi. Na primjer, flašica za vodu može biti savršeno dizajnirana da leži u dlanu ruke s zanimljivim izgledom. Također, injekcija plastike ima brojne prednosti u odnosu na alternative metode proizvodnje. Jedna od glavnih prednosti je što može izrađivati dijelove koji su čvrsti ali laki — upravo što je potrebno u mnogim primjenama. To je važno, jer doprinosi stvaranju proizvoda koji se mogu lako nositi i koristiti svakodnevno.

Injekcija plastike je proces koji ima nekoliko ključnih faza. Počinje sa malim plastičnim česticama koje se zovu kuglice, koje se sade u veliku posudu poznatu kao skokera. Ova skokera šalje kuglice u grejanu cijev, gdje se one tijekom topline pretvore u tekućinu. Plastika se zatim pritiska kroz zatvorenu matricu. Kada je plastika potpuno rasplijena, postaje gruba tekućina. Matrica ostaje zatvorena dok se plastika hladiti i zaključava. Kada se plastika zakloni i ohladi, matrica se otvara i novi dio se uklanja. Zbog toga se mnogi različiti proizvodi mogu izraditi u kratak period vremena—cjelokupni proces traje vrlo kratko!

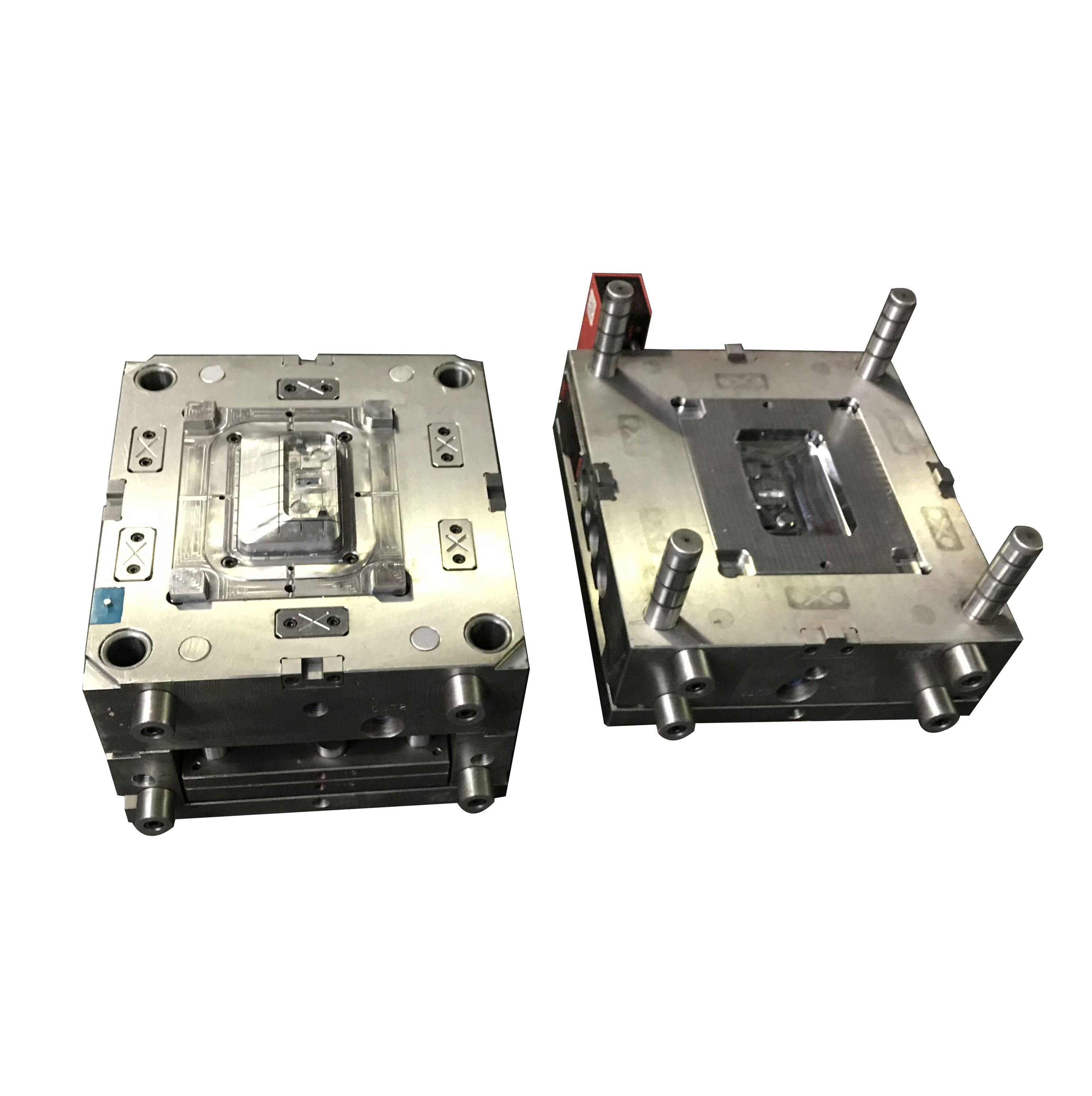

Inženjeri u Moldie posedaju obiman iskustvo u oblasti dizajna i širok znanje o razvoju. Moldie će skenirati bilo koje pružene uzorke i generisati plasman proizvoda. Nakon što će kupac pregledati i odobriti plasman, možemo početi s montažom formi i crtežima na osnovu postojećeg projekta kupca. Inženjerski centar Moldie se sastoji od preko 30 inženjera i tehničkog osoblja. Oni mogu rukovati inženjeringom, simulacijom dizajna, obradom, inspekcijom kako bi podržali i osigurali kvalitet i funkciju alatke koju smo izgradili.

Naše štampe su poznate po izuzetnoj kvaliteti i preciznosti. Testirajuće opreme je neophodno sredstvo za osiguravanje procesa proizvodnje štampa. Visokokvalitetni tim upravljanja kvalitetom uz preciznu testirajuću opremu je garancija za stvaranje visokokvalitetnih štampa. Odsjek za kontrolu kvaliteta posjeduje dvije visokoprecizne trodimenzionalne koordinate i 3D skenera. Moldie obećava da će izdati puni izvještaj o veličini unutar tri dana nakon probnog proizvodnje, a 3D sken izvještaj unutar dva dana. Moldie je dobavljač sa ISO certifikatom.

Naše kompleksne logističke rešenja pružaju usluge od početka do kraja, od obrade narudžbine do krajnje dostave. Koristimo napredne sisteme praćenja i globalnu mrežu prevoznika kako bismo osigurali vremensku i sigurnu dostavu. Od svoje osnove, Moldie. pruža profesionalna rešenja više od 50 klijenata i 20 zemalja širom svijeta. Moldie je surađivala s DHL, Fedex i UPS-om za brzu dostavu uzoraka. Moldie može slati robe morem, zrakom i vlakom sa dobrom pakiranjem koje odgovara globalnom prevozu.

Moldie pruža rješenja za inženjering i plastiku od 2008. Godišnje proizvodnje od više od 3000 kvadratnih metara omogućava nam da služimo klijentima širom svijeta. Od automobilske industrije, gdje služimo prestižnim brendovima poput Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, do vodećih tvrtki u drugim granama poput Schneider, Phillip i IEK. S reputacijom izvrsnosti u uslugama OEM/ODM, Moldie nije samo proizvođač; mi smo inovacijski partneri koji pružamo kompleksne usluge uključujući dizajn dijelova, stvaranje prototipa, dizajn forme i masovnu proizvodnju forme.