Пластик є незамінним матеріалом у нашому повсякденному житті. Пластик - це розповсюджена речовина, яка використовується при виготовленні різних предметів, включаючи, але не обмежуючись, іграшки, кубки, бутели з водою, контейнери та деталі автомобіля. Він сприяє простішому та більш захопливому життю. Але виготовлення пластикових деталей може бути складним і дорогим. Тут на допомогу приходить компанія під назвою Moldie. Вони виявили зручний і недорогий метод виробництва складних пластикових деталей. І ця техніка називається PP інжекційне формування

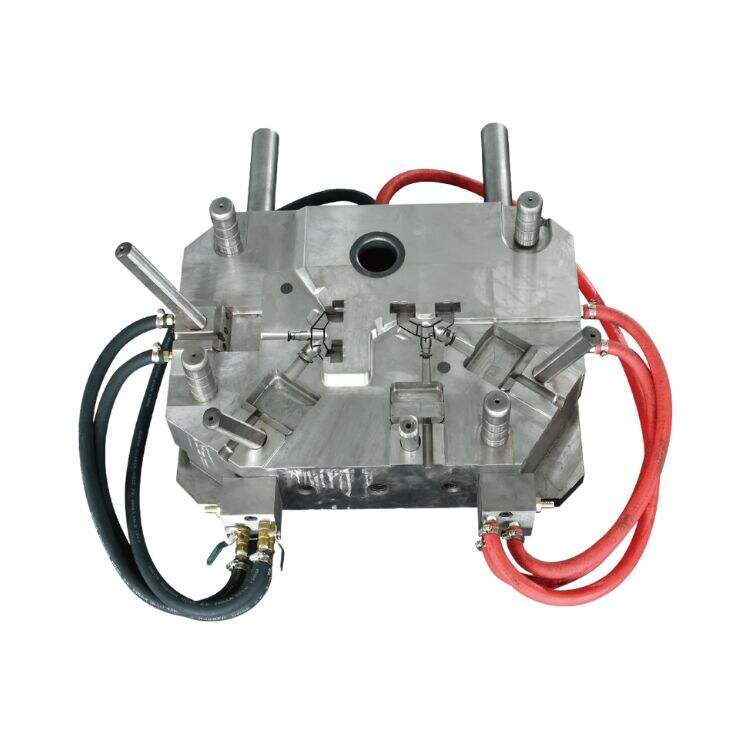

Інжекційне формування ПП - це унікальний процес, який виготовляє велику кількість пластмасових деталей. Він досить гнучкий, що дозволяє створювати прості форми та більш складні конструкції. Це починається з загального пластикового матеріалу, який називається поліпропенен, або коротко ПП. Спочатку ПП розгрівається і стає м'яким і розплавленим, схожим на морозиво, яке тане на сонці. Потім розплавлений ПП заливається у форму. Форма схожа на великі формочки для печива: вона має форму пластмасової деталі, яку ми хочемо виготовити. Коли форма заповнена розплавленим ПП і її охолодають, ПП затверджується, перетворюючись з м'якої рідини назад у тверде стану, щоб створити готову пластмасову деталь.

Найкраща частина виготовлення пластикових деталей шляхом інжекційного формування ПП полягає в тому, що воно створює ідентичні частини. Ми називаємо це високою точністю. Той самий процес буде повторюватися для кожної деталі (важливо для того, щоб частини потім добре з'єднувалися). Це дуже корисно, коли компоненти мають співпрацювати, наприклад, коли їх збирають у іграшку або деталь машини.

ПП також відомий своєю використовуваністю у інжекційному формуванні. Найбільша перевага полягає в тому, що ПП - дуже міцний матеріал. ПП також є пластиком, який, коли його використовують у виробництві, створює довговічні деталі, що означає, навіть деталі, які ми використовуємо щоденно, фізично будуть тривати довго. Іграшка з ПП може багато разів гратися без зносу, навіть якщо її розкидають. Також ПП має невеликий ваговий показник, тому його використовують для виготовлення предметів, таких як іграшки, келихи тощо. Вона приємніше до тримання та ношення, особливо для дітей.

Крім того, ПП також необхідно виявити, ПП потрібно зрозуміти, щоб успішно виготовлялися ці пластикові деталі. ПП - це термопластичний полімер. Це означає, що його можна розплавити і формувати раз за разом, не втрачаючи його унікальних властивостей. Ви можете робити це повторно, якщо нагрієте його і потім дадите охолонути. На відміну від деяких інших матеріалів, які можуть бути пошкоджені нагріванням, цього тут не відбувається. ПП також стійкий до багатьох хімічних речовин, тому це ще один плюс. Це означає, що його можна використовувати у багатьох різних місцях, таких як кухні або лабораторії, де він може зустрітися з багатьма різними речовинами. Різноманіття — ПП дуже міцний і стійкий; тому компоненти, виготовлені методом інжекційного формування ПП, можуть використовуватися у багатьох застосуваннях.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.