Проектування форм для відливки є критичним процесом, який допомагає у створенні форм для виготовлення копій різних об'єктів. Цей тип процесу використовується у багатьох різних галузях бізнесу та промисловості, включаючи автомобілебудування, виробництво літаків та збірку медичного обладнання. Спочатку ми створюємо форму об'єкта, який хочемо репликувати. Потім ми формуємо форму за цим шаблоном. Коли форма готова, ми видаляємо шаблон, що залишає нас з полотном, яке відповідає об'єкту. А потім ми використовуємо цю форму, щоб створити багато ітерацій об'єкта, який ми спроектували.

Проектування форми для відливки важливе, оскільки воно впливає на якість кінцевого продукту. Якщо форма не буде відповідно проектувана, у них виникнуть проблеми з кінцевим продуктом. воно injection tooling може застрягти повітряні бульбашки у цих частинах, або воно не зберігає своєї форми правильно, згинатиме чи деформується. Ці недосконалості можуть призвести до того, що продукт буде менш надійним або корисним, тому проектування має бути обдуманим.

Є певний фактор, який ми повинні врахувати при проектуванні форми для відливки. Спочатку потрібно розглянути, з чого буде виготовлений об'єкт. Процес відливки не однаковий для всіх матеріалів. Наступним кроком є визначення розміру об'єкта. Деяким формам потрібно бути проектованим для більших об'єктів у порівнянні з меншими. Також потрібно оцінити, наскільки складним є об'єкт. Більш складні форми будуть важче виготовити, ніж простіші. Нам також потрібно врахувати, скільки копій ми хочемо виготовити. Це означає, що проект форма має бути масовим. інструментування для інжекційного листування форма має бути стійкою до високих температур і тиску під час відливки, не ламаючись і не змінюючи своєї форми.

Тільки кілька творчих, але практичних розв'язків можуть покращити дизайн нашої форми для відливок. Одним з перспективних нових методів є комп'ютерне моделювання, або CAD. CAD дозволяє дизайнерам створювати детальні 3D-моделі як об'єкта, так і форми. За допомогою виявлення проблемних місць ця сучасна технологія також спрощує їх вирішення, забезпечуючи точність остаточного продукту і те, щоб він був саме таким, яким потрібно.

Якщо ви шукаєте кращий спосіб ливарства, одним із найкращих методів є використання багатокавітних форм. Ці форми використовуються для виготовлення багатьох об'єктів одночасно, що збільшує обсяг виробництва. Одним із головних недоліків цього підходу є те, що ливарство безпосередньо входить до форми. Це послуги лиття пластмас за допомогою ін'єкцій ефективність є ключовою для компаній, яким потрібен великий обсяг швидкого виробництва.

Проектування форм для точного ливлення — це створення форм, які можуть виготовляти об'єкти з дуже строгими вимірами. І це вимагає від нас уважно розглянути декілька ключових факторів. Одним із таких чинників є коефіцієнт стискання матеріалу. Матеріали стискаються більше або менше при охоложенні, і добре продуманий дизайн повинен це враховувати. Крім того, форма для інжування розташування ворот та каналів, які керують потоком розплавленого матеріалу у форму, також є чинником, до якого нам треба приділити особливу увагу. Нарешті, якість поверхні форми є важливим чинником, оскільки вона впливає на гладкість кінцевого продукту.

Одна з ключових умов успіху в цій сфері — працювати з замовником протягом всього процесу проектування. постійне спілкування та співпраця з ціна на заливку полімерами замовником дозволяє дизайнерам переконатися, що форма підходить під конкретні потреби та очікування клієнта. Діючи разом, вони можуть отримати набагато кращий кінцевий продукт, який в кінцевому рахунку задовольняє потреби всіх.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

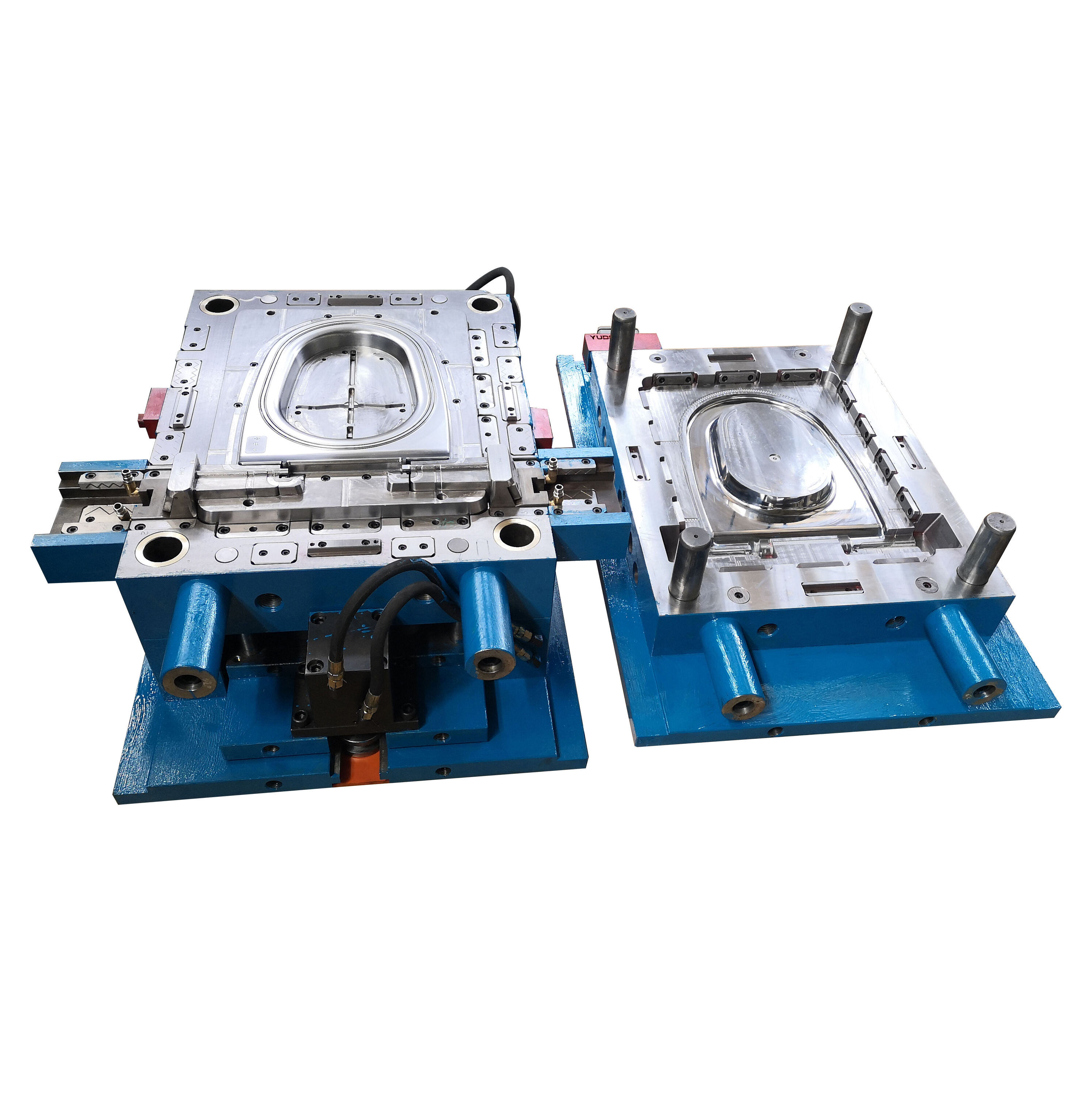

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.