Алюміній - це дуже класний метал. Можливо, вам доведеться користуватися ним, оскільки він входить до багатьох речей, які ми використовуємо щодня: банки для газированих напоїв, алюмінієва фольга для упаковки їжі, навіть великі літаки, що літають по повітрю. Можливо, вас здивує, дізнавшись, що неперервне відливання алюмінію допомагає виготовлювати ці продукти швидше, дешевле і високої якості. Ця стаття прояснює, як працює неперервне відливання алюмінію, технологію за ним, і чому все більше компаній обирають цей спосіб відливання замість інших.

Ми розмовляємо про неперервне відливання алюмінію, що є методом перетворення розплавленого алюмінію в тверді форми без зупинок, так само як і у Молді лиття під тиском . Уявіть собі такий сценарій: ви виготовляєте нескінченну смугу або стрижень алюмінію, яка продовжує виходити. Отже, це дуже корисний спосіб, оскільки економить багато часу та грошей. Замість того, щоб витратити час на формування кожного окремого куска алюмінію, виробники можуть виробляти великі довжини алюмінію за один раз.

,No як це працює? По-перше, їм дають відходи з алюмінію - куски алюмінію, які залишились або були перероблені - у великую печку. Іноді інші метали додаються для надання алюмінію певних якостей, які необхідні для інших продуктів. Після повного розплавлення, алюміній повністю виливається у другу печку, плавильну та зберігаючу печку, яка підтримує бажану сталу температуру, що буде тримати алюміній у розплавленому стані, де він розплавлюється, так само як і формування поліетиленом від Moldie. Це важливий процес, оскільки навіть маленькі різниці у обробці можуть зробити велику різницю для алюмінію на наступному етапі.

Тепер настала черга для машини неперервного ливу працювати своєю магією. Ця машина має рухомий формочку та систему охолодження, щоб допомогти охолонути розплавленому алюмінію, коли він виходить. Сама формочка рухається, і, коли гарячий алюміній потрапляє до неї, алюміній починає затвердювати. Вода або повітря використовуються для швидкого охолодження алюмінію, коли формочка проходить через систему охолодження. Нарешті, коли алюміній достатньо затвердіє та охолоне, його розрізають на правильну довжину, готовий бути використаним у кількох типах продукції.

Це така цікава технологія, яка виконує неперервний лив алюмінію, разом з продукцією Moldie інжекторний прес сучасні комп'ютерні системи використовуються для точного регулювання температури, потоку та швидкості алюмінію на кожному етапі процесу. Комп'ютери навченося переконуватися, що обробка виконується правильно і немає викидів. Також є спеціальні датчики для перевірки якості алюмінію під час виробництва. Ці датчики допомагають виявляти будь-які можливі проблеми чи відхилення, забезпечуючи якість по всьому блоку алюмінію.

Головна перевага використання цієї технології полягає в тому, що вона значно зменшує викиди та забруднення, так само як і компанії з виробництва алюмінієвих вливань створена Moldie. Алюміній має велику кількість викидів через свої властивості охолодження, формування та обробки у традиційних методах лігатурного лиття металів. Навпаки, неперервний процес литья розроблений для мінімізації більшості цих видів викидів. Забезпечуючи те, що кожна частина алюмінію охолодає рівномірно, виробники можуть використовувати майже весь розплавлений алюміній, що є більш схащуваним до середовища та дешевшим.

Спрощення та оптимізація виробничих процесів є життєво важливими для виробників, щоб дотримуватися вимог ринку, так само як продукт Moldie під назвою алюмінієві форми для інжекційного лікання . Процес неперервного листового заливання алюмінієв є ключовим у цьому випадку, оскільки він є важливим етапом загального процесу виготовлення алюмінію. Виробництво стає більш ефективним, що дає можливість значно покращити доставку, дизайн, маркетинг та інші запаси. Це робить справи набагато легшими для компаній, які намагаються бути конкурентоспроможними на ринку.

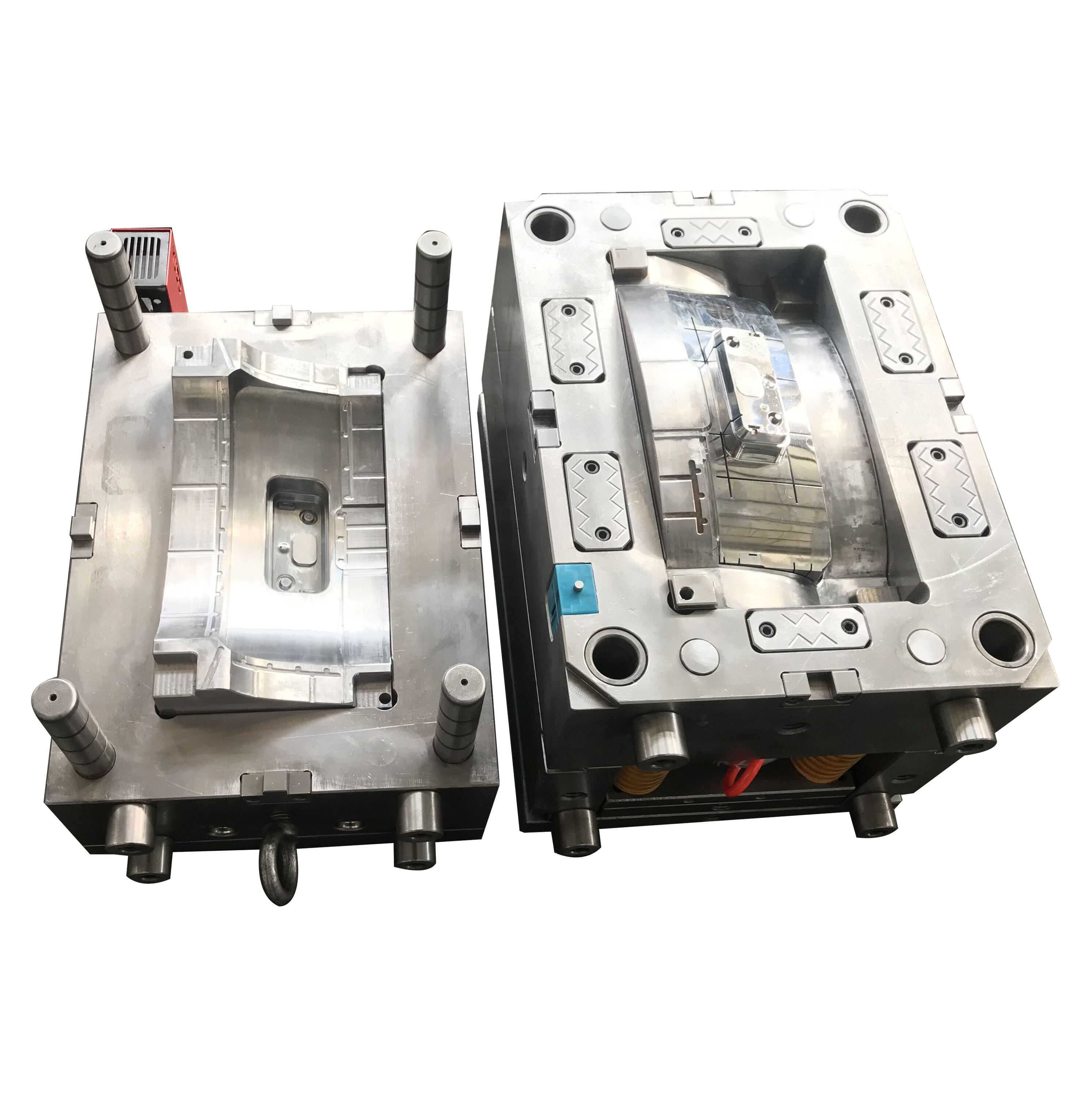

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.