Plast är ett ovärderligt material i våra dagliga liv. Plast är en omfattande substans och den finns i produktionen av olika föremål, inklusive men inte begränsat till leksaker, muggar, vattenflaskor, behållare och delar av en bil. Den bidrar till enklare och roligare liv. Men att skapa plastdelar kan vara svårt och kostsamt. Där kommer ett företag som heter Moldie in. De har upptäckt en smart, billig metod för att tillverka komplexa plastdelar. Och denna teknik kallas PP-injektionsformning.

PP-injektionsformning är en unik process som producerar en bred variety av plastkomponenter. Den är ganska flexibel, vilket tillåter enkla former och mer komplexa former. Detta börjar med en vanlig plastmaterial känd som polypropylen, eller PP för kort. Först värms det PP som används upp och det blir mjukt och smält, likt glass som smelter i solen. Därefter pumpas det smälta PP:t in i en form. En form är som en jätte stor kakbager: den har formen på den plastdel vi vill göra. När formen svalnas ner efter att ha fyllts med det smälta PP:t, så hårdföras PP från ett mjukt tillstånd tillbaka till ett fast tillstånd för att skapa den färdiga plastdelen.

Det bästa med att tillverka plastdelar via PP-injektionsformning är att den skapar identiska bitar. Vi kallar detta hög precision. Samma process skulle upprepas för varje del (viktigt för att få bitarna att passa ihop senare). Detta är extremt användbart när komponenterna behöver samarbeta, som när de sätts ihop till ett leksak eller en maskin.

PP är också känt för sin användning i injektionsformning. Den mest uppenbara fördelen är att PP är ett mycket beståndigt material. PP är också en plast som, när den används i tillverkning, skapar långvariga delar, vilket betyder att även delar vi använder dagligen fysiskt kommer att hålla länge. En leksak gjord av PP kan spelas med många gånger utan att brytas, som att den slungas ner. Dessutom är PP lättviktig, så det används för tillverkning av saker som leksaker, muggar etc. Det är merpleasant att hålla och bära, och speciellt en välsignelse för barn.

Förutom detta behöver PP också hittas, PP måste förstås för att framgångsrikt kunna tillverka dessa plastdelar. PP är en termoplastisk polymer. Det betyder att den kan smeltas ner och formas gång på gång utan att förlora sina unika egenskaper. Du kan upprepa detta om du värmer upp den och sedan låter den svalna. Anders än vissa andra material som kan skadas av värme är det inte fallet här. PP är också motstandsytlig mot många kemikalier, vilket är ett tillägg. Det betyder att den kan användas på många olika platser, som kök eller laboratorier, där den kan stöta på många olika ämnen. Mångfald — PP är mycket robust och motståndskraftig; därför kan komponenter gjorda med PP-injektionsformning användas i många olika tillämpningar.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

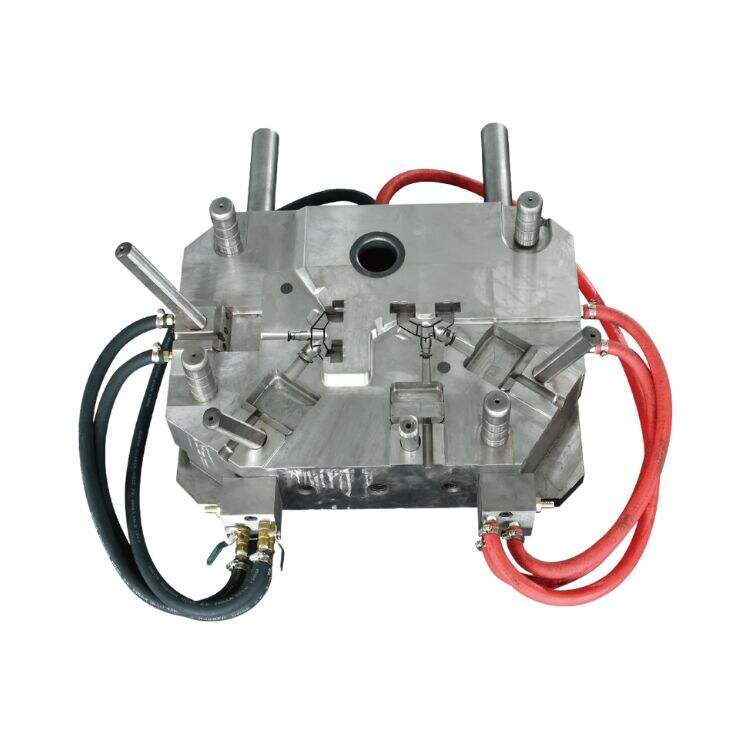

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.