Formdesign är en kritisk process som bidrar till formdesign för att producera kopior av olika objekt. Denna typ av process används i många olika företag och industrier, inklusive bilproduktion, flygplanstillverkning och medicinsk utrustningsmontage. Skapa en form av objektet vi vill replikera. Därefter skapar vi formen på det mönstret. När formen är klar tar vi bort mönstret, vilket lämnar oss med en hålrum som matchar objektet. Sedan använder vi denna form för att skapa flera iterationer av objektet vi designade.

Att designa formen för utformning är viktigt eftersom det påverkar kvaliteten på det slutliga produkten. Om formen inte är tillräckligt väl designad kommer de att ha problem med den slutliga produkten. Den injektionsverktyg kan fanga luftbubblor i dessa delar, eller så håller den inte rätt form överhuvudtaget, vilket leder till böjning eller förvrängning. Dessa fel kan göra produkten mindre pålitlig eller användbar, vilket är anledningen till att designen måste vara genomtänkt.

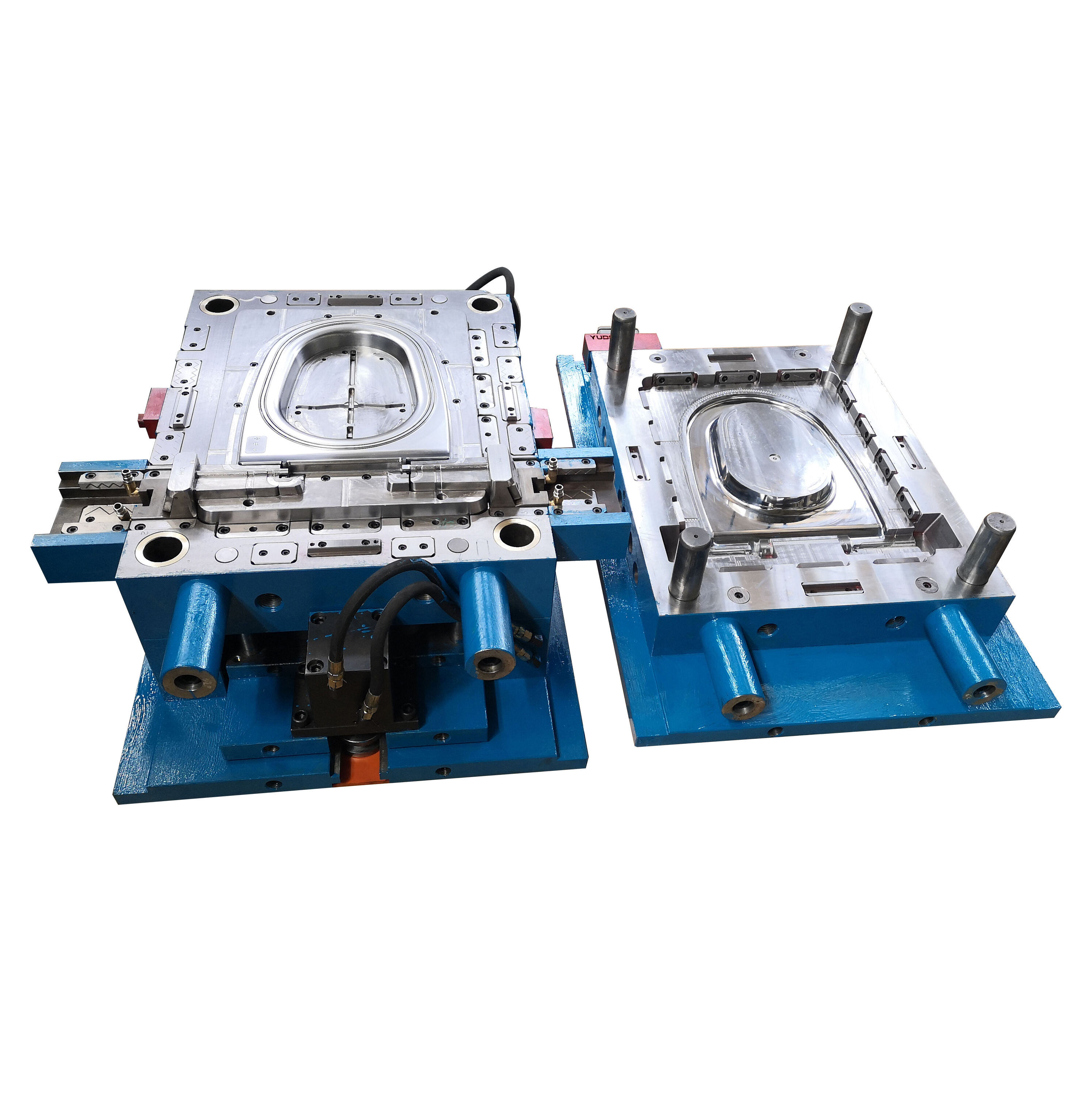

Det finns någon faktor vi måste ta hänsyn till när vi utformar en gjutform. Vi behöver överväga vad objektet ska göras av först. Gjutprocessen är inte densamma för alla material. Nästa steg är att få fram storleken på objektet. Vissa former måste utformas för större objekt jämfört med mindre objekt. Vi måste också utvärdera hur intrikat objektet är. Komplexare former är svårare att formge än enklare. Vi behöver överväga hur mycket vi vill duplicera. Det innebär att formens design måste vara massiv. Dessutom är ett mycket viktigt aspekt att injektionsformverktyg formen måste motstå hög värme och tryck under gjutningen utan att brytas eller förändra sin form

Endast några kreativa men praktiska lösningar kan förbättra vårt designarbete av formjärn. En lovande ny teknik är datorstödd design, eller CAD. CAD låter designerna skapa detaljerade 3D-modeller av både objektet och formen. Genom att möjliggöra identifiering av problemområden gör denna avancerade teknologi det också enklare att göra något åt det, vilket säkerställer att det slutliga produkten är korrekt och precis som du vill ha den.

Om du letar efter en bättre sätt att gjuta på, är ett av de bättre sätten att använda flercavitetss former. Dessa former används för att göra många objekt på en gång, vilket ökar produktionsvolymen. En av de största nackdelarna med detta tillvägagångssätt är att gjutningen passar direkt in i formen. Detta tjänster avseende plastsprutning effektivitet är avgörande för företag som kräver hög volymsproduktion på kort tid.

Formdesign för precisionsgjutning handlar om att skapa former som kan tillverka objekt med mycket stramma mått. Och det kräver av oss att noggrant överväga några nyckeldrivrutor. En sådan faktor är materialets kontraktionsgrad. Material kommer att skrynka mer eller mindre när de kallnar och en väl planerad design måste ta hänsyn till detta. Dessutom är injektionsformverktyg placeringen av ingångarna och ledningarna som styr inflytningen av det smältade materialet i formen också något vi behöver särskilt tänka på. Slutligen, men inte minst, är formytans slutbehandling en faktor eftersom detta påverkar slitageheten hos det slutliga produkten.

En nyckel till framgång inom detta område är att arbeta tillsammans med kunden genom hela designprocessen. genom kontinuerlig kommunikation och samarbete med pris för injektionsmolding kunden kan designer säkerställa att formen anpassas till kundens specifika behov och förväntningar. Genom att samarbeta kan de till slut skapa en mycket bättre slutprodukt som uppfyller alla parternas behov.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.