plastinjektering i form. Denna fackterminologi betyder helt enkelt...">

Har du någonsin undrat hur leksaker och vattenflaskor eller bilkomponenter görs? Allt börjar med den magiska processen som kallas formsprutning av plast . Detta tekniska ord betyder helt enkelt att smält plast injiceras in i en enhet som kallas för en form för att förvandla den till något nytt och användbart. Det finns tonvis av saker vi använder dagligen som görs på detta sätt!

Injektionsformning är en process för plastformning som har funnits i mer än ett århundrade och fortfarande är en extremt viktig process vid återgivningen av många produkter; Plastinjektionsformning är en process som har funnits i över 100 år och fortfarande spelar en stor roll vid tillverkningen av många produkter idag. Under denna process värms små bitar av plast, kallade pelleter, tills de smälter till en tjock supé. När plasten har smält pressas den in i en form (en hålig form), vilket ger plasten sin form. När den smälta plasten har köldat och härdnat, öppnas formen så att den nya delen kan tas bort. Att använda denna metod kan göra verkligen fina detaljer - de små egenskaperna på en leksak, till exempel - som skulle vara svåra att producera på andra sätt.

Den revolutionerade sättet att tillverka många saker i fabriker. tjänster avseende plastsprutning . Innan denna process utvecklades betraktades produkter verkligen ur ett perspektiv av stål eller trä. Processen var långsam och kunde bli ganska kostsam när det gällde att göra saker av dessa material. Men genom att använda plastinjektionsmoldning kan saker tillverkas relativt snabbt och billigt. Det betyder att många varor är lättare att få tag på och billigare att köpa för alla. Till exempel, tänk efter lite hur många leksaker du kan köpa i en butik. Jo, de kan tillverkas snabbare tack vare plastinjektionsmoldning, och kan marknadsföras med prisvänliga priser!

Plastmoldning är extremt mångsidig och användbar när man producerar en rad olika produkter. Det gör det till det perfekta sättet att designa nya produkter. Det möjliggör skapandet av konstiga och underbara former och storlekar, så att både vackra och funktionsdugliga produkter kan tillverkas. Till exempel kan en vattenflaska designas perfekt för att ligga i handen med en rolig utseende. Dessutom har plastmoldning flera fördelar jämfört med andra tillverkningsmetoder. En stor fördel är att den kan skapa komponenter som är robusta men samtidigt lätta – precis vad som krävs i många tillämpningar. Detta är viktigt, eftersom det bidrar till att skapa produkter som enkelt kan bäras och användas på daglig basis.

Plastmatsning är en process som har några kritiska steg. Den börjar med små plastpartiklar, kända som pelleter, som töms in i ett stort fat som kallas för en hoppa. Denna hoppa skickar pelleterna in i en upphettad rör, där de förvandlas till vätska. Sedan pressas den molnförmiga plasten genom en stängd form. När plasten är helt smält blir den en tjock vätska. Formen hålls stängd tills plasten svalnar och fördensar. När plasten har fastnat och svalnat, öppnas formen och det nya delen tas bort. Därför kan många olika produkter göras på kort tid—hela processen sker mycket snabbt!

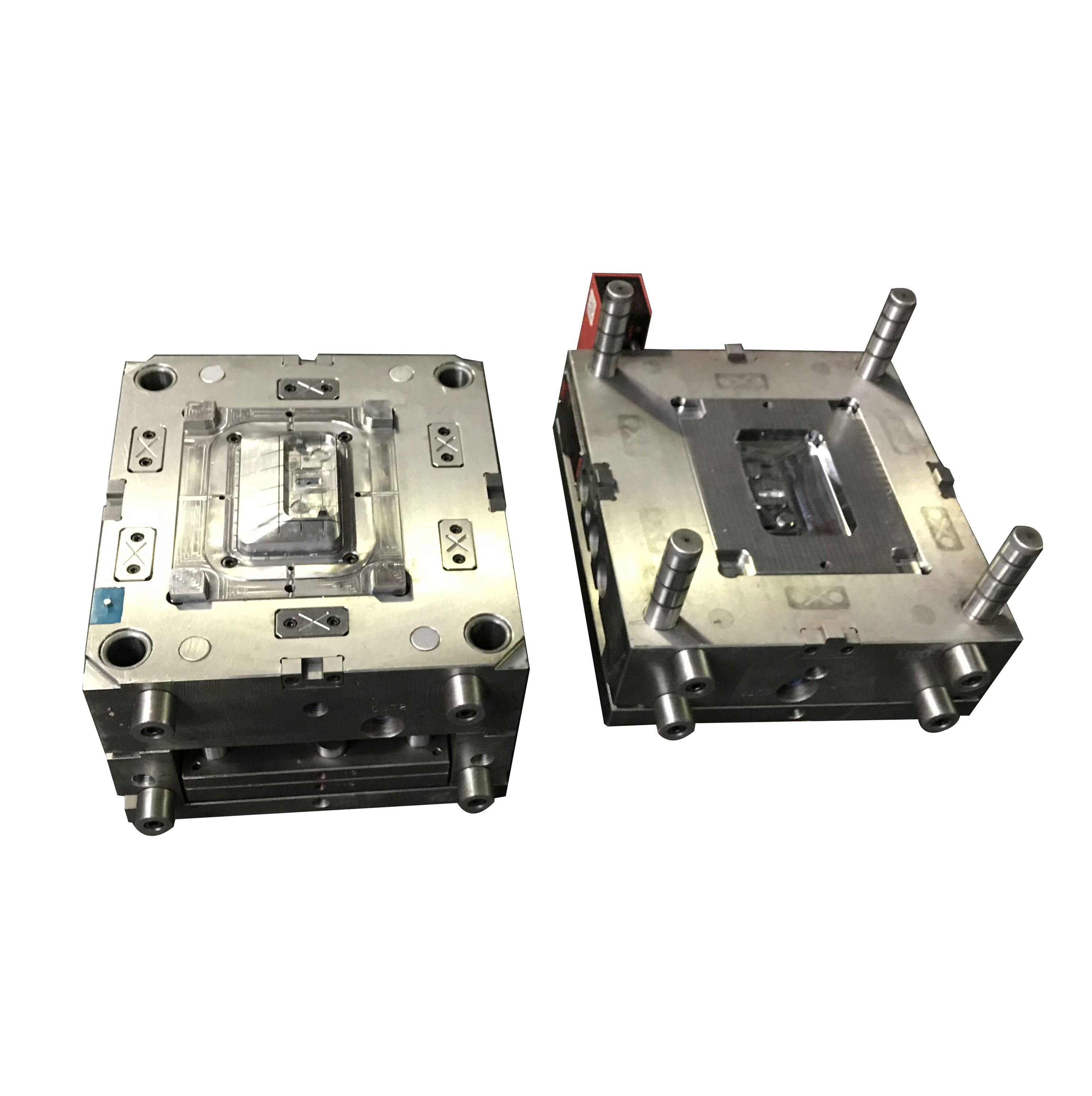

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.