Injection Molding i Automotivplast är ett unikt, specialiserat sätt att tillverka nödvändiga bilkomponenter. Detta är en mycket användbart tillvägagångssätt eftersom det säkerställer att bilens komponenter passar perfekt ihop. När bilkomponenterna passar bra, fungerar de bättre och sparar även mycket pengar för bilföretagen. Låt oss lära oss mer om detta verkligen smarta process!

Plastinjektionsformning inom bilindustrin har flera fördelar som gör det idealiskt för att producera bilkomponenter. En stor fördel är att det tillverkar biltillbehör mycket precist. Det betyder att alla delarna passar väl ihop, och det är viktigt för hur en bil fungerar. Pusselbitarna ska inte passa väl annars. En annan bra aspekt av denna metod är att den kan skapa bilkomponenter snabbt. Det beror på att processen fungerar utmärkt och använder hållbara material som är kvalitetsmaterial.

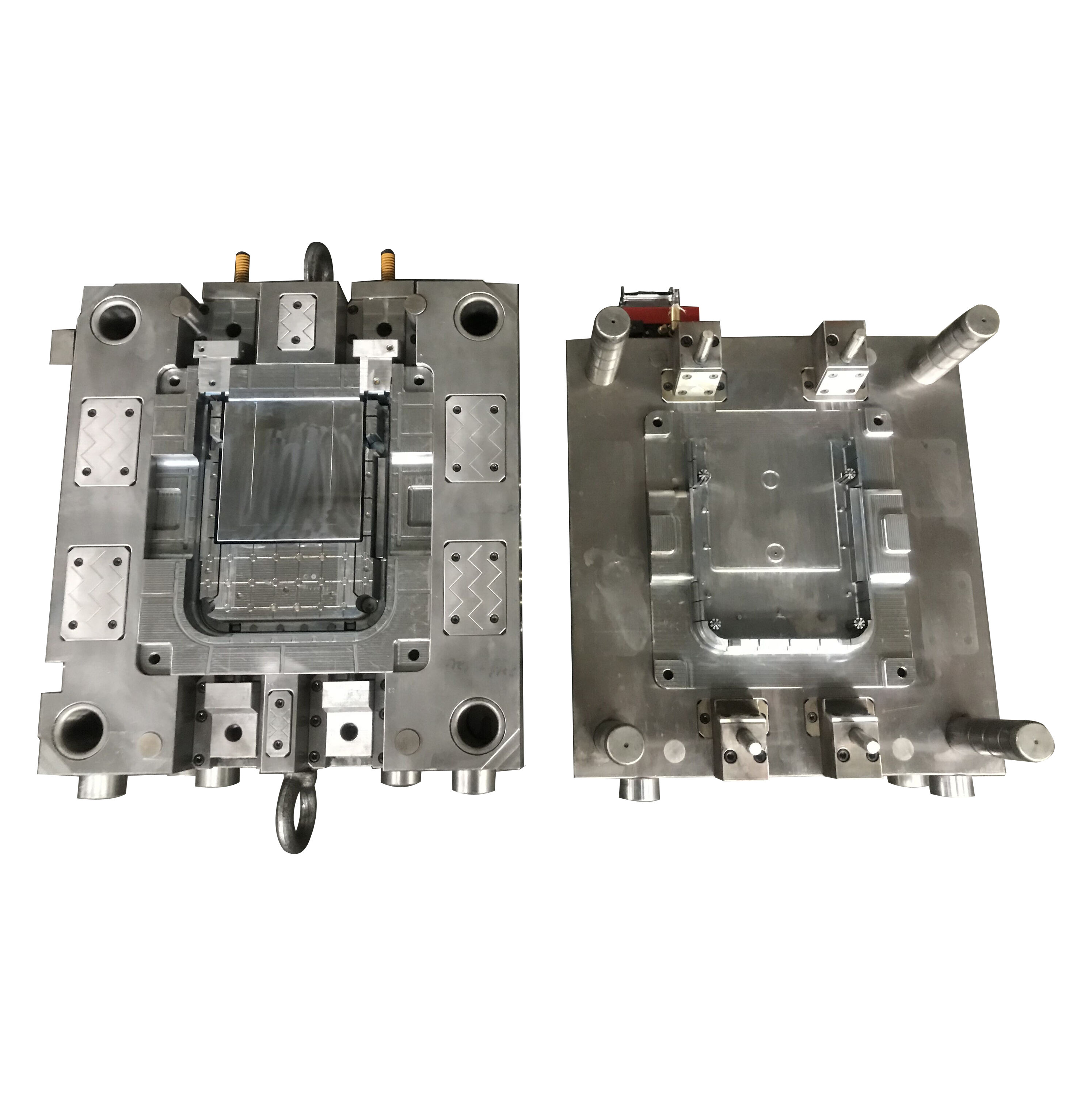

För bilkomponenter som tillverkas med denna metod används en speciell maskin. Denna maskin har en uppgift att utföra: den smelter plast och sedan lägger den den förvärmda plasten i en form. En form är egentligen en form som plasten kallnar till. När plasten kallnar blir den till en bilkomponent! Formerna är perfekt utformade efter den exakta komplement som avses för den krävda bilkomponenten, vilket gör denna process extremt precist. Detta säkerställer att alla kombinationer av bilkomponenter passar bra mot varandra och många är utformade av säkerhets- och prestandaskäl.

Och Automobilplastinjektionsformning är mycket snabb igen. Detta gör det möjligt att producera många delar på kort tid och med minimalt avfall. Avfall är saker som inte är korrekt refererade och kastas bort. Detta system minskar avfallet, vilket är bra för miljön och för företagen som producerar komponenterna. Det sparar också pengar. Det beror på att det kräver mindre material och kan producera flera komponenter på en gång. Tyvärr måste bilföretag spara pengar, och ganska mycket av dem, för att kunna sälja bilar som människor faktiskt vill köpa till priser de kan afforded.

Sådan fungerar det: du tar plast, smelter delarna och stoppar sedan in den i en form. Inte alla plastr är skapade lika! Plaster varierar i styrka och även lämplighet för att skapa specifika delar av bilar. Vanliga exempel på plaster som används i detta process är Polypropylen, ABS, Nylon. Dessa typer av plast är mycket starka och kan motstå mycket tryck, vilket är avgörande eftersom bilens delar måste vara tillräckligt robusta för att hålla kvar förarena trygga vid ett kollision. Kvalitetsmaterial (material som är starka) säkerställer att bilens delar håller längre och fungerar som krävs.

På Moldie formar vi bilkomponenter med Injection Molding i Automotivplast. Vi fokuserar på bra material, och våra maskiner är mycket noggranna. Det betyder att alla våra bilkomponenter är kompatibla med varandra och fungerar som de ska; redan första gången. Vi ser också till att vår process är snabb och kostnadseffektiv, vilket sätter oss i en gunstig position att möjliggöra billigare bilar för alla. Ta stolthet i det vi gör och se till att varje komponent du skapar har kvalitet.

Moldie har tillhandahållit lösningar för injektions- och plastdelar sedan 2008. Ett anläggning med över 3000 kvadratmeter möjliggör för oss att servera kunder världen över. Från bilbranschen, där vi serverar prestigefyllda märken som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler och GM, till ledare inom andra områden såsom Schneider, Phillip och IEK. Med en rykte för excellens i OEM/ODM-tjänster är Moldie inte bara en tillverkare; vi är innovationspartner, som tillhandahåller omfattande tjänster inklusive delutformning, prototypskapande, formutformning och storskalig formproduktion.

Ingenjörerna på Moldie har omfattande designerfarenhet och kompletterande utvecklingskunskap. Moldie kommer att skanna alla tillhandahållna prov och generera en produktblåprint. När kunden granskat och godkänt blåprintet kan vi börja med formsamling och ritningsdesign baserat på kundens befintliga projekt. Moldie Engineering Center består av mer än 30 ingenjörer och tekniska personalkrav. De kan hantera ingenjörskonst, designsimulering, maskinbearbetning, inspektion för att stödja och garantera kvaliteten och funktionen hos verktygen vi byggt.

Våra omfattande logistiklösningar erbjuder tjänster från början till slut, från orderbehandling till slutlig leverans. Vi utnyttjar avancerade spårningssystem och ett globalt nätverk av fraktföretag för att säkerställa punktlighet och säker leverans. Sedan sin grundläggning har Moldie. gett professionella lösningar för över 50 kunder och 20 länder runt om i världen. Moldie har samarbetat med DHL, Fedex och UPS för snabb leverans av prov. Moldie kan skicka varor via hav, luft och tåg i en bra packningsmetod som passar för global transport.

Våra former är kända för sin utmärkta kvalitet och precision. Provtagningselement är ett oumbärligt sätt att garantera processen för formtillverkning. Ett högkvalitativt kvalitetsmanagementteam med precist provtagningselement är garanti för att skapa högkvalitativa former. Kvalitetskontrollavdelningen är utrustad med två högprecisionstrekoordinater och 3D-skannare. Moldie lovar att utfärda en fullskalrapport inom tre dagar efter produktförsöket och en 3D-scanrapport inom två dagar. Moldie har varit en leverantör med ISO-certifikat.