Компании производят множество товаров, которые люди используют в повседневной жизни. Производство — это великий процесс, с помощью которого человек создает много продуктов. Частей методом литья под давлением является особая часть производства. Для создания этих частей, которые применяются для множества целей, используются различные материалы. Мы подробнее узнаем, что именно такое литье под давлением инъекционные детали , как их можно отливать и какую роль они играют в создании продуктов, которыми люди пользуются и на которые полагаются в своей жизни

Литые детали также представлены в различных типах и размерах. Это означает, что физические компоненты, используемые в продукте, могут быть идеально адаптированы под потребности данного продукта производителями. Это гарантирует, что все элементы идеально сочетаются. Литые инъекционная деталь также могут быть окончены путем покраски или нанесения покрытия, поэтому они могут быть также глянцевыми. Это также придает продуктам профессиональный и качественный внешний вид для их клиентов.

В numerous отраслях существуют правила и нормы, которым необходимо следовать для обеспечения того, чтобы продукты были безопасными в использовании и высокого качества. Добавьте эти стандарты безопасности и метод литья под давлением отливок являются необходимыми для обеспечения того, чтобы производители соответствовали этим критическим стандартам безопасности. Когда речь идет об автомобильной промышленности, существуют строгие регулирования, которые гарантируют, что определенные детали, такие как компоненты двигателя и панели кузова, очень прочные и надежные. Литые детали позволяют производителям создавать продукты, соответствующие этим строгим спецификациям.

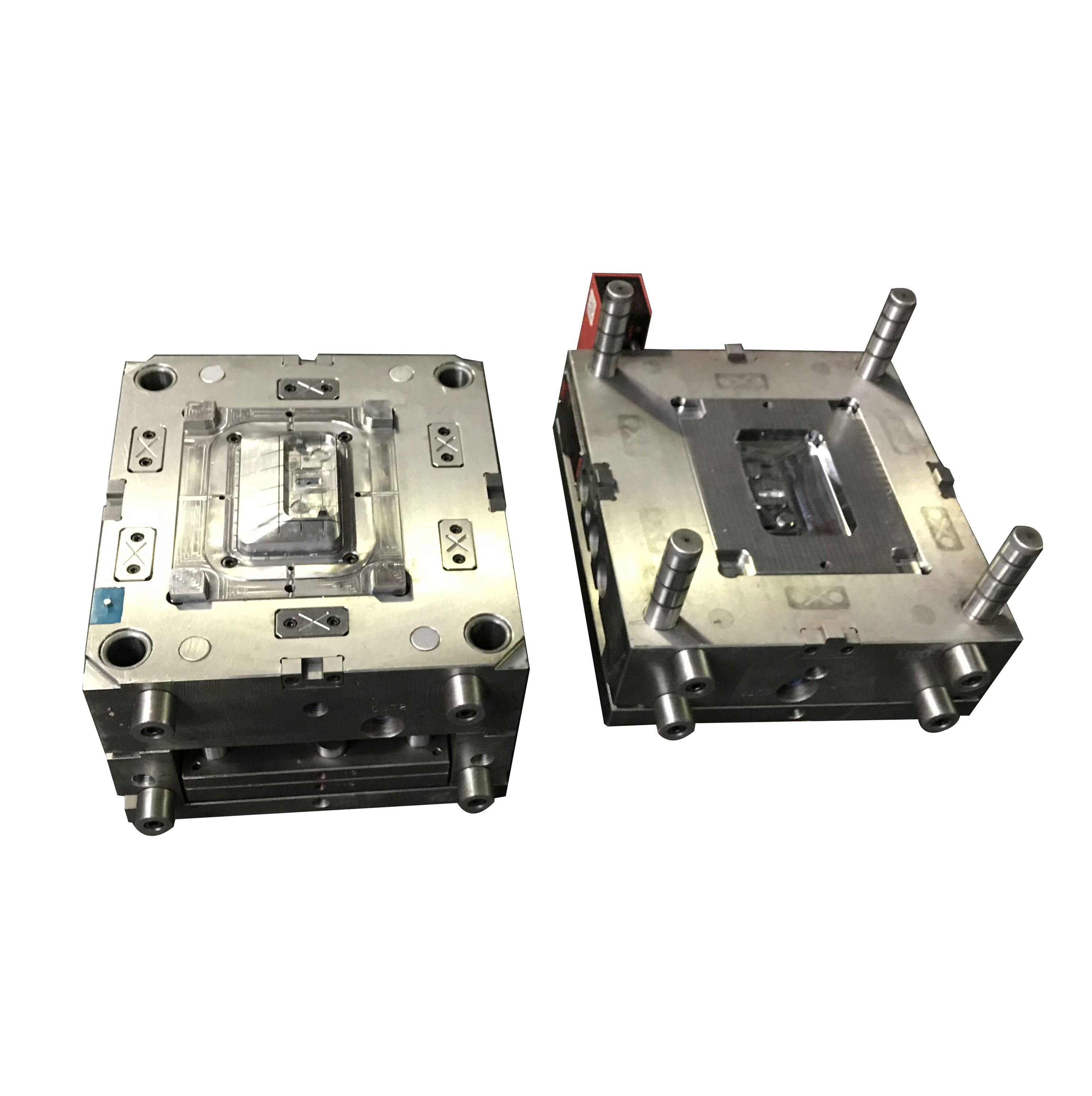

Затем, в машину заливается горячий жидкий металл, который под давлением впрыскивается в металлическую форму высокой температуры. Давление помогает убедиться, что металл достигает каждого угла формы и создает высоко точную и детализированную деталь. После того, как металл затвердевает и охлаждается, форма открывается, и деталь аккуратно извлекается. Деталь очищается и проверяется для обеспечения соответствия стандартам качества. Финишная обработка является необязательной, но может быть выполнена для улучшения внешнего вида.

Отливаемые детали имеют широкий спектр применения, что является одним из главных преимуществ. Они могут производиться в широком диапазоне форм и размеров, а также могут быть окрашены различными способами. По этой причине, отливаемые детали находят применение в различных областях. Например, отливаемые детали можно найти во всем: от кухонной техники до электроинструментов, медицинских устройств до музыкальных инструментов.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.