Вы когда-нибудь задумывались, как производятся автомобили? Нам очень интересно изучать этапы, связанные с созданием этих удивительных машин. Ключевой процесс в автомобильной промышленности называется автомобильным пластиковые инъекции ливка. Это горячий жидкий металл, который заливается в специальную форму, называемую формой. Металл затвердевает после охлаждения. Данная статья объясняет литье, когда и почему этот весь процесс необходим

Первый шаг — это нагрев металла до тех пор, пока он не станет жидким. Это происходит в специальной печи, которая достигает экстремально высокой температуры. Затем расплавленный металл заливается в форму. Когда металл был добавлен в форму, его оставляют для охлаждения. При охлаждении металл затвердевает в форме формы. Когда это происходит, жидкий материал затвердевает, процесс, известный как затвердевание. После того как металл полностью затвердеет и остынет, форма удаляется, и деталь готова к использованию.

Литье имеет множество преимуществ для автомобильных приложений. Вы можете создавать сложные формы с помощью литья, что является одной из замечательных его особенностей. Эти формы были бы трудно получить другими способами. Например, многие автомобильные детали имеют изгибы и другие инъекционная деталь детали. Литье также позволяет изготавливать несколько деталей одновременно, экономя время и деньги. Кроме того, литье может производить детали с богатыми характеристиками. Такими характеристиками могут быть, например, высокая прочность или способность выдерживать высокие температуры.

Другим важным фактором при создании автомобильных деталей является прочность. Литые детали можно сделать достаточно прочными, что важно для деталей, которые несут значительную нагрузку или выдерживают значительное давление. Двигательные блоки должны быть очень прочными, чтобы выдерживать двигатель и весь автомобиль. Если этого не делать, они могут сломаться, что приведет к серьезным проблемам для автомобиля.

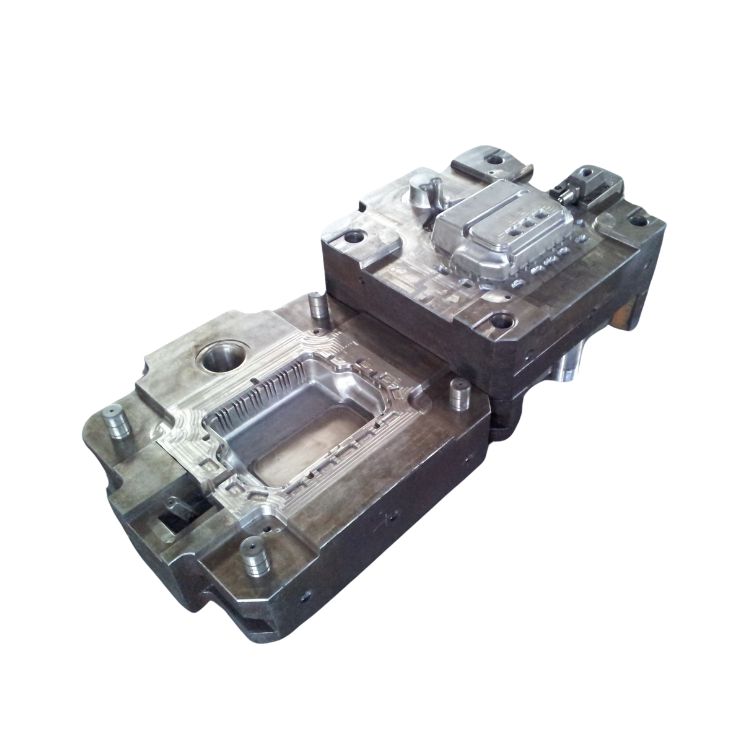

Литье — это процесс, используемый для изготовления автомобильных деталей, при котором жидкий металл заливается в форму. Песчаное литье используется для производства автомобильных деталей и включает в себя заливку расплавленного металла в инструмент для литья форму. Оболочка изготавливается из специального смолосодержащего песка, что делает автомобильную деталь более прочной и обеспечивает лучшую точность в процессе литья. Существуют различные типы, и каждый тип имеет свои особенности и преимущества.

Это более точный метод литья — оболочечное литье. Он состоит в создании формы из комбинации смолы и песка. Затем форма нагревается, и поскольку смола застывает, это укрепляет структуру и предотвращает её деформацию. Горячий металл затем заливается в полость. Оболочечное литье более точно, чем песчаное, но также более дорогостоящее.

В Moldie мы специализируемся на предоставлении лучших автозапчастей нашим клиентам. Мы используем передовые технологии, и наши квалифицированные техники применяют лучшие практики отрасли для воспроизведения деталей с точностью и повторяемостью. Автозапчасти должны быть прочными и долговечными для длительного использования, и они должны быть эффективными для обеспечения оптимальной производительности.

Инженеры компании Moldie обладают обширным опытом в проектировании и всесторонними знаниями в области разработки. Moldie отсканирует любые предоставленные образцы и создаст чертеж продукта. После того как клиент проверит и утвердит чертеж, мы сможем приступить к сборке формы и разработке чертежей на основе существующего проекта клиента. Инженерный центр Moldie состоит более чем из 30 инженерных和技术ических специалистов. Они могут заниматься инженерными работами, симуляцией дизайна, обработкой материалов, контролем качества для поддержки и гарантии качества и функциональности изготовленной нами оснастки.

Наши комплексные логистические решения предоставляют услуги от начала до конца, от обработки заказа до окончательной доставки. Мы используем продвинутые системы отслеживания и глобальную сеть перевозчиков для обеспечения своевременной и безопасной доставки. С момента своего основания Moldie. предоставила профессиональные решения более чем для 50 клиентов и 20 стран по всему миру. Moldie сотрудничает с DHL, Fedex и UPS для быстрой доставки образцов. Moldie может отправлять товары морем, воздухом и поездом в хорошей упаковке, подходящей для международных перевозок.

Наши формы известны своим исключительным качеством и точностью. Тестовое оборудование является неотъемлемым средством для обеспечения процесса производства форм. Квалифицированная команда управления качеством с точным тестовым оборудованием гарантирует создание высококачественных форм. Отдел контроля качества оснащен двумя высокоточными трехкоординатными измерительными машинами и 3D-сканерами. Moldie обещает предоставить полный отчет о размерах в течение трех дней после испытания продукта и 3D-отчет о сканировании в течение двух дней. Moldie является поставщиком с сертификатом ISO.

Moldie предоставляет решения для инжекционного литья и пластиковых деталей с 2008 года. Производственные площади более 3000 квадратных метров позволяют нам обслуживать клиентов по всему миру. От автомобильного сектора, где мы работаем с престижными брендами, такими как Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидеров в других отраслях, таких как Schneider, Phillip и IEK. С репутацией лидера в области услуг OEM/ODM, Moldie — это не просто производитель; мы партнеры в инновациях, предоставляющие комплексные услуги, включая разработку деталей, создание прототипов, проектирование форм и массовое производство штампов.