Wiele firm produkujących towary używane przez ludzi w codziennym życiu wykorzystuje proces produkcji, który pozwala na stworzenie wielu produktów. Części wytwarzane metodą lejekowania stanowią specjalną część tego procesu. Do ich produkcji wykorzystywane są różne materiały, które mają zastosowanie w wielu celach. Dowiemy się więcej o tym, co dokładnie to jest lejekowanie części iniekcji , jak można je wykonać oraz jaka jest ich rola w produkcji produktów, na które ludzie codziennie sięgają i którym ufają w swoim życiu

Części wytwarzane metodą lejekowania dostępne są również w różnorodnych typach i rozmiarach. Oznacza to, że fizyczne elementy wykorzystywane w produkcie mogą być idealnie dopasowane do potrzeb tego produktu przez producentów. To oznacza, że wszystko idealnie się łączy. Części lejekowane część iniecyjna mogą również być ukończone przez malowanie lub nanoszenie pokrywy, stając się w ten sposób także lśniące. Dostarcza również produktom profesjonalnego i dobrego wyglądu dla ich klientów.

W wielu branżach istnieją zasady i normy, którym należy się przestrzegać, aby upewnić się, że produkty są bezpieczne do użytku oraz wysokiej jakości. Dodaj te standardy dotyczące bezpieczeństwa i ciśnieniowego formowania części wytworzonych w formie są niezbędne, aby upewnić się, że producenci spełniają te kluczowe standardy bezpieczeństwa. Kiedy rozpatruje się przypadek przemysłu motoryzacyjnego, istnieją surowe regulacje, które gwarantują, że pewne części, takie jak komponenty silnika i panele karoseryjne, są bardzo mocne i wytrzymałe. Ciśnieniowo wyformowane elementy pozwalają producentom na wytwarzanie produktów odpowiadających tym wymagającym specyfikacjom.

Następnie, do maszyny wlewa się gorące ciekawe metal, który jest wstrzykiwany do wysokiej temperatury pod ciśnieniem. To właśnie ciśnienie pomaga upewnić się, że metal dociera do każdego rogu formy i tworzy część o wysokim stopniu precyzji i szczegółowości. Potem, gdy metal zetnieje i ochłonie, forma jest otwarta, a część ostrożnie usuwana. Część jest czyszczona i sprawdzana, aby upewnić się, że spełnia standardy jakości. Kończenie jest opcjonalne, ale może być również wykonane, aby poprawić estetykę.

Części z odlewów mają szeroki zakres zastosowań, co jest jedną z największych przewag. Same mogą być produkowane w szerokim zakresie kształtów i rozmiarów, a także mogą być wykończone na wiele sposobów. Dlatego części z odlewów znajdują zastosowanie w szerokim zakresie aplikacji. Na przykład, części z odlewów mogą znaleźć się we wszystkim, od przyrządów kuchennych po narzędzia elektryczne, urządzenia medyczne po instrumenty muzyczne.

Nasze wszechstronne rozwiązania logistyczne oferują usługi od początku do końca, od przetwarzania zamówienia do ostatecznej dostawy. Wykorzystujemy zaawansowane systemy śledzenia i globalną sieć przewoźników, aby zagwarantować punktualną i bezpieczną dostawę. Od swojego powstania Moldie. zapewnia profesjonalne rozwiązania dla ponad 50 klientów i 20 krajów na całym świecie. Moldie współpracuje z DHL, Fedex i UPS w celu szybkiej dostawy próbek. Moldie może przewozić towar statkiem, samolotem i pociągiem w odpowiednim opakowaniu odpowiednim do globalnych przewozów.

Inżynierowie z Moldie mają szeroki doświadczenie w projektowaniu i kompleksową wiedzę rozwojową. Moldie zeskanuje każde dostarczone próbki i wygeneruje szkic produktu. Po przejrzeniu i zaakceptowaniu szkicu przez klienta, możemy rozpocząć montaż form i projektowanie rysunków na podstawie istniejącego projektu klienta. Centrum Inżynieryjne Moldie składa się z ponad 30 pracowników inżynieryjnych i technicznych. Są oni w stanie radzić sobie z inżynierią, symulacją projektową, obróbką mechaniczną, inspekcją w celu wsparcia i zagwarantowania jakości oraz funkcjonalności narzędzi, które skonstruowaliśmy.

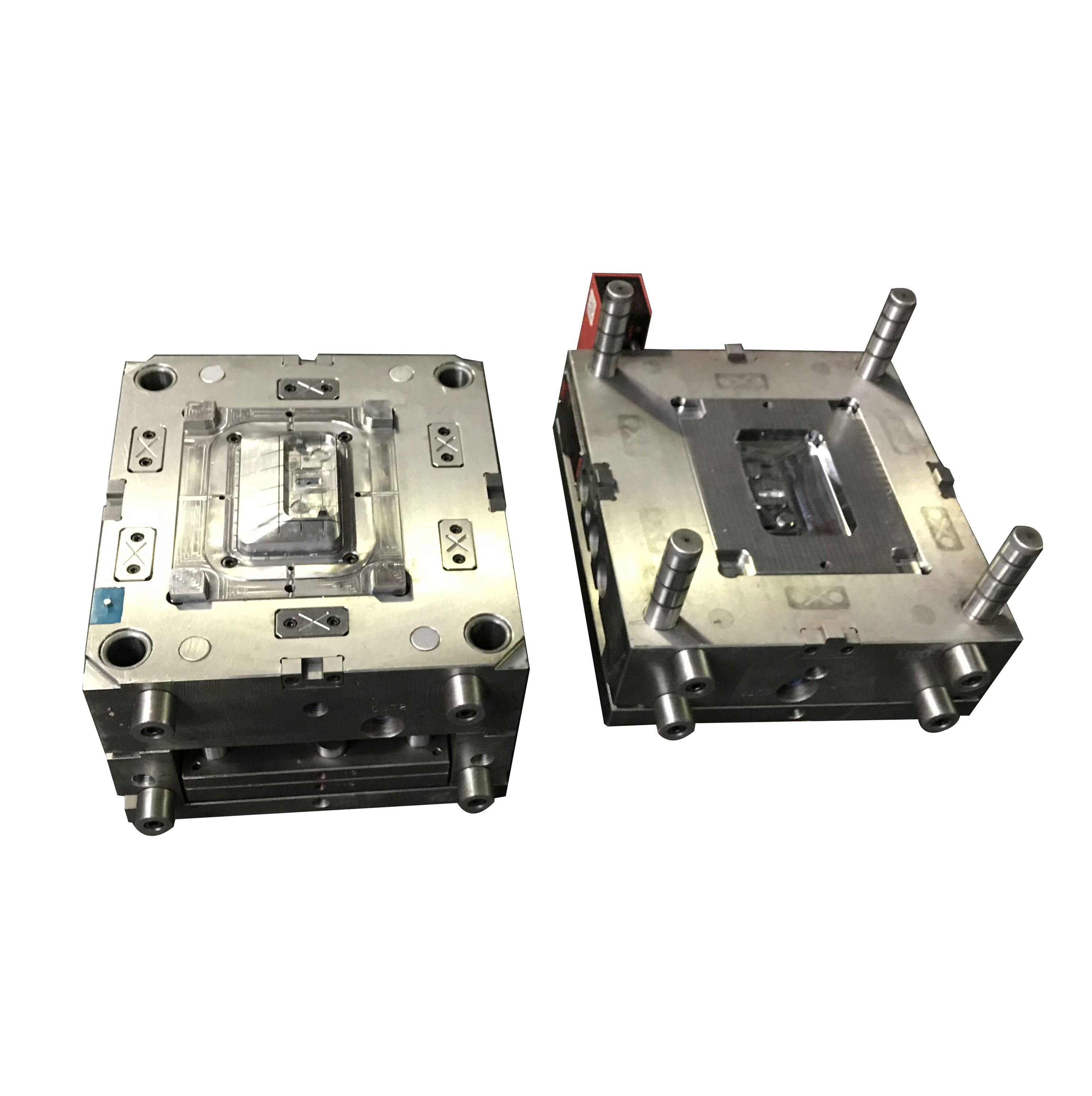

Nasze formy są znane z ich wyjątkowej jakości i precyzji. Urządzenia do testowania są niezastąpionym narzędziem gwarantującym proces produkcji form. Zespół zarządzania jakością wysokiej klasy z dokładnymi urządzeniami do testowania jest gwarancją tworzenia form o wysokiej jakości. Departament kontroli jakości wyposażony jest w dwa precyzyjne trójwymiarowe koordynaty i skanery 3D. Moldie obiecuje wydać pełny raport rozmiarowy w ciągu trzech dni po próbie produktu oraz raport skanu 3D w ciągu dwóch dni. Moldie posiada certyfikat ISO jako dostawca.

Moldie oferuje rozwiązania w dziedzinie wtrysku i części plastikowych od 2008 roku. Zakład o powierzchni ponad 3000 metrów kwadratowych umożliwia nam obsługę klientów na całym świecie. Od sektora motoryzacyjnego, gdzie współpracujemy z prestiżowymi markami jak Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, po liderów w innych branżach takich jak Schneider, Phillips i IEK. Z reputacją wybitności w usługach OEM/ODM, Moldie to nie tylko producent; jesteśmy partnerami innowacji, oferującymi kompleksowe usługi, w tym projektowanie części, tworzenie prototypów, projektowanie form oraz masową produkcję form.