Czy kiedykolwiek zastanawiałeś się, jak są produkowane samochody? Uważamy, że jest to bardzo fascynujące badanie etapów związanych z tworzeniem tych fantastycznych maszyn. Kluczowy proces w przemyśle samochodowym nazywa się inżynieria samochodowa wstrzyknięcie plastikowe wylewanie. Jest to gorący ciekły metal, który jest wlewany do specjalnego kształtu programu nazywanego formą. Metal staje się tworny po ochłodzeniu. Ten artykuł wyjaśnia wylewanie, kiedy i dlaczego ten cały proces jest potrzebny.

Pierwszym krokiem jest nagrzanie metalu, aż stanie się topiony. To dzieje się w specjalnym piecu, który osiąga ekstremalne temperatury. Następnie topiony metal jest wlewany do formy. Kiedy metal został dodany do formy, pozostaje on do ochłodzenia. Gdy się ochładza, metal staje się tworny w kształcie formy. W miarę jak to się dzieje, topiony materiał staje się tworny, co nazywa się solidyfikacją. Po zatwierdzeniu się i całkowitym ochłodzeniu metalu, forma jest usuwana, a część jest gotowa do użytku.

Lutowanie oferuje wiele zalet dla zastosowań motoryzacyjnych. Możesz tworzyć skomplikowane kształty za pomocą lutowania, co jest jedną z wielkich zalet tej metody. Te kształty byłyby trudne do utworzenia innymi sposobami. Na przykład wiele części samochodowych ma krzywe i inne część iniecyjna szczegóły. Lutowanie pozwala również na produkcję wielu części jednocześnie, oszczędzając czas i pieniądze. Ponadto lutowanie może wytworzyć partie z bogatymi cechami. Takimi cechami mogą być na przykład duża wytrzymałość lub zdolność wytrzymywania wysokich temperatur

Kolejnym ważnym aspektem przy tworzeniu części samochodowych jest ich wytrzymałość. Odlewy mogą być bardzo mocne, co jest kluczowe dla elementów, które niosą znaczne obciążenie lub wytrzymują duży ciśnienie. Bloki silników muszą być wystarczająco mocne, aby utrzymać zarówno silnik, jak i cały samochód. W przeciwnym razie mogą pęknąć, co prowadzi do poważnych problemów z samochodem.

Odlew to proces stosowany do produkcji części samochodowych, w którym ciekłe metal jest wlewanego do formy. Piaskowe odlewanie jest techniką stosowaną do produkcji części samochodowych, która polega na wlewaniu topionego metalego do narzędzia do wtrysku formy. Obudowa jest wykonana ze specjalnego piasku nasycanego rezyną, co sprawia, że część samochodu staje się bardziej odporna i zapewnia lepszą dokładność w procesie odlewania. Istnieje wiele rodzajów odlewu, a każdy z nich ma swoje cechy i zalety.

Jest to bardziej dokładna metoda wyciągania — wyciąganie skorupowe. Składa się z tworzenia formy z kombinacji rezyny i piasku. Następnie forma jest nagrzewana, a ponieważ rezyna ustawia się, to solidyfikuje strukturę i uniemożliwia jej zbyt duże gięcie. Gorący metal jest następnie wlewywany do przestrzeni wewnętrznej. Wyciąganie skorupowe jest bardziej dokładne niż wyciąganie piaskowe, ale również kosztowniejsze.

Tutaj, w Moldie, specjalizujemy się w dostarczaniu najlepszych części samochodowych naszym klientom. Korzystamy z najnowszej technologii, a nasi ekspert technicy stosują najlepsze praktyki branżowe, aby odtwarzać części z dokładnością i powtarzalnością. Części samochodowe muszą być silne i trwałe, aby służyć przez długi czas, a jednocześnie muszą być wydajne, aby zapewnić optymalne wydajność.

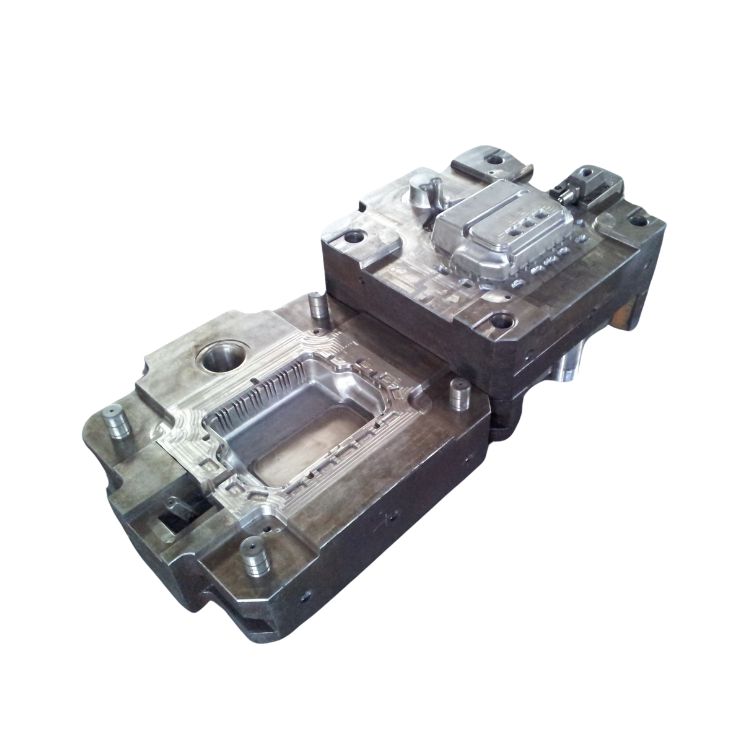

Inżynierowie z Moldie mają szeroki doświadczenie w projektowaniu i kompleksową wiedzę rozwojową. Moldie zeskanuje każde dostarczone próbki i wygeneruje szkic produktu. Po przejrzeniu i zaakceptowaniu szkicu przez klienta, możemy rozpocząć montaż form i projektowanie rysunków na podstawie istniejącego projektu klienta. Centrum Inżynieryjne Moldie składa się z ponad 30 pracowników inżynieryjnych i technicznych. Są oni w stanie radzić sobie z inżynierią, symulacją projektową, obróbką mechaniczną, inspekcją w celu wsparcia i zagwarantowania jakości oraz funkcjonalności narzędzi, które skonstruowaliśmy.

Nasze wszechstronne rozwiązania logistyczne oferują usługi od początku do końca, od przetwarzania zamówienia do ostatecznej dostawy. Wykorzystujemy zaawansowane systemy śledzenia i globalną sieć przewoźników, aby zagwarantować punktualną i bezpieczną dostawę. Od swojego powstania Moldie. zapewnia profesjonalne rozwiązania dla ponad 50 klientów i 20 krajów na całym świecie. Moldie współpracuje z DHL, Fedex i UPS w celu szybkiej dostawy próbek. Moldie może przewozić towar statkiem, samolotem i pociągiem w odpowiednim opakowaniu odpowiednim do globalnych przewozów.

Nasze formy są znane z ich wyjątkowej jakości i precyzji. Urządzenia do testowania są niezastąpionym narzędziem gwarantującym proces produkcji form. Zespół zarządzania jakością wysokiej klasy z dokładnymi urządzeniami do testowania jest gwarancją tworzenia form o wysokiej jakości. Departament kontroli jakości wyposażony jest w dwa precyzyjne trójwymiarowe koordynaty i skanery 3D. Moldie obiecuje wydać pełny raport rozmiarowy w ciągu trzech dni po próbie produktu oraz raport skanu 3D w ciągu dwóch dni. Moldie posiada certyfikat ISO jako dostawca.

Moldie oferuje rozwiązania w dziedzinie wtrysku i części plastikowych od 2008 roku. Zakład o powierzchni ponad 3000 metrów kwadratowych umożliwia nam obsługę klientów na całym świecie. Od sektora motoryzacyjnego, gdzie współpracujemy z prestiżowymi markami jak Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, po liderów w innych branżach takich jak Schneider, Phillips i IEK. Z reputacją wybitności w usługach OEM/ODM, Moldie to nie tylko producent; jesteśmy partnerami innowacji, oferującymi kompleksowe usługi, w tym projektowanie części, tworzenie prototypów, projektowanie form oraz masową produkcję form.