injeksjonsoppstøping av plast. Denne faguttrykket betyr ganske enkelt...">

Har du noen gang undret over hvordan leker og vannflasker eller bildele blir laget? Alt starter med den magiske prosessen kjent som formstøping av plast . Denne术语 betyr enkelt at smeltet plast injiseres inn i en enhet kalt en form eller mal for å endre den til noe nyttig og nytt. Det finnes masser av ting vi bruker daglig som lages på denne måten!

Injeksjonsforming er en prosess for plastforming som har vært i bruk i mer enn et århundre og fortsatt er en ekstremt viktig prosess i fremstillingen av mange produkter. Plastinjeksjonsforming er en prosess som har vært i bruk i over 100 år og fortsatt spiller en stor rolle i produksjonen av mange produkter i dag. Under denne prosessen blir små plastbitter, kjent som pelleter, oppvarmet til de smelter til en tykksuppe. Når plasten har smeltet, presses den inn i en form (en hul form) som gir plasten dens form. Etter at den smeltede plasten har kjølt av og fastnet, åpnes formen slik at den nye delen kan fjernes. Ved å bruke denne metoden kan man lage virkelig fine detaljer – de små egenskapene på et lekeværktøy, for eksempel – som ville være vanskelig å produsere på andre måter.

Den revolusjonerte måten mange ting ble produsert på i fabrikkene. plastikinjektionsstøping . Før denne prosessen ble designet, ble varer virkelig tilnærmet fra et stål- eller tre-perspektiv. Prossessen var treg og kunne bli ganske dyrt å lage varer av disse materialene. Imidlertid, ved å bruke plastinjeksjonsforming, kan ting lages relativt raskt og billigt. Det betyr at mange varer er enklere å finne og billigere å kjøpe for alle. For eksempel, tenk litt på hvor mange leker du kan kjøpe i en butikk. Vel, de kan produseres raskere takket være plastinjeksjonsforming, og kan markedsføres med prisvennlige priser!

Plastisk injeksjonsformgjeng er ekstremt versatil og nyttig når man produserer en rekke forskjellige produkter. Det gjør det ideelt for å designe nye produkter. Dette gjør det mulig å lage mærkelige og underlige former og størrelser, slik at vakre og funksjonelle produkter kan bli laget. For eksempel kan en vannflaske bli perfekt designet til å ligge i hånden din med et spennende utseende. I tillegg har plastisk injeksjonsformgjeng flere fordeler i forhold til alternative produksjonsmetoder. En viktig fordel er at den kan lage deler som er stabile men likevel lette – akkurat det som trengs i mange anvendelser. Dette er viktig, da det bidrar til å lage produkter som lett kan bæres og brukes hver dag.

Plastisk injeksjonsforming er en prosess som har noen kritiske faser. Den begynner med små plastpartikler kjent som pelleter, som høres inn i et stort beholder kalt en hoper. Denne hopen sender pelletene til en oppvarmet rør, hvor de smelter. Plasten presses deretter gjennom en form som er stramt lukket. Når plasten er fullstendig smeltet, blir den til en tykk væske. Formen forblir lukket inntil plasten kjøles og fastnes. Når plasten har festet seg og kjølet, åpnes formen, og det nye delen fjernes. Derfor kan mange forskjellige produkter lages på kort tid—hele denne prosessen skjer veldig raskt!

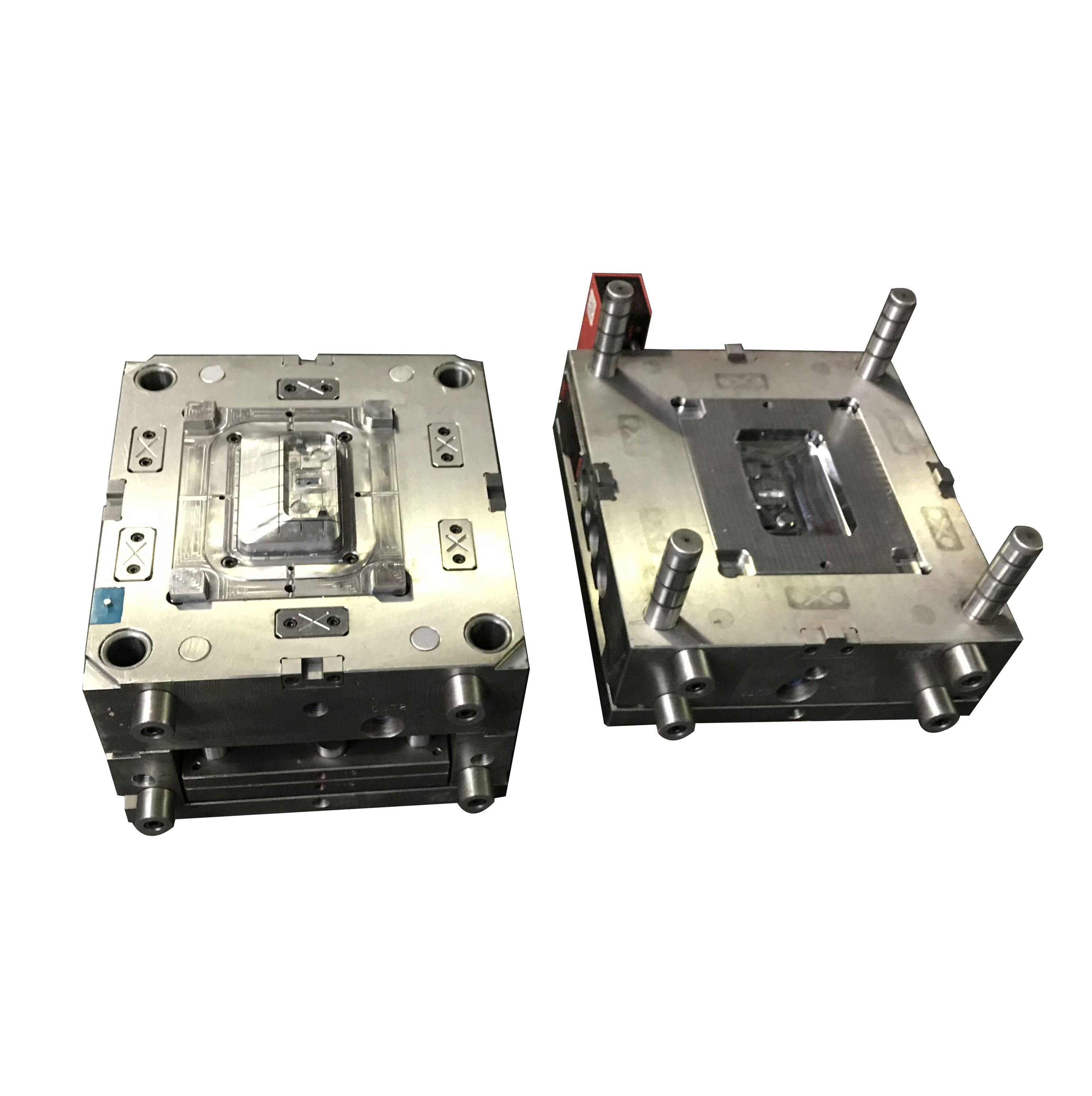

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.