Om Injeksjonskomprimeringsformning er en unik kategori av injeksjonsformede plastdeler som vi finner i en stor variasjon av produkter. Alt begynner med at plast formes i en prosess kjent som forming. En form er en type hul beholder som former plasten til den ønskede endelige formen. Når plasten har blitt smeltet og utskylt i formen, trykkes formen sammen. Det er gjennom denne trykkhandlingen at vi hjelper plasten til å ta den formen vi ønsker. Faktisk bruker mange industrier - fra bilindustrien som produserer biler, til medisinsk sektor som produserer utstyr, til lekevareprodusenter - denne prosessen for å lage sine produkter. Grunnen til at denne teknikken ble så populær gjennom årene er at den lar produsenter lage høykvalitets plastdeler på en rask og effektiv måte.

Injeksjonskompressionsmolding fungerer i to trinn. Plasten trykkes deretter sammen tett mot steinformen, som gir den riktig form når den slippes. Dette trinnet er avgjørende for å fjerne luftfanger innenfor plasten. Hvis de ikke fjernes, kan disse lufthullene etterlate svake punkter i det endelige produktet. Å trykke formen fyller også hver krok og kink i den med plast. Å fordele plasten jevnt fører til et bedre og høyere kvalitet ferdigprodukt.

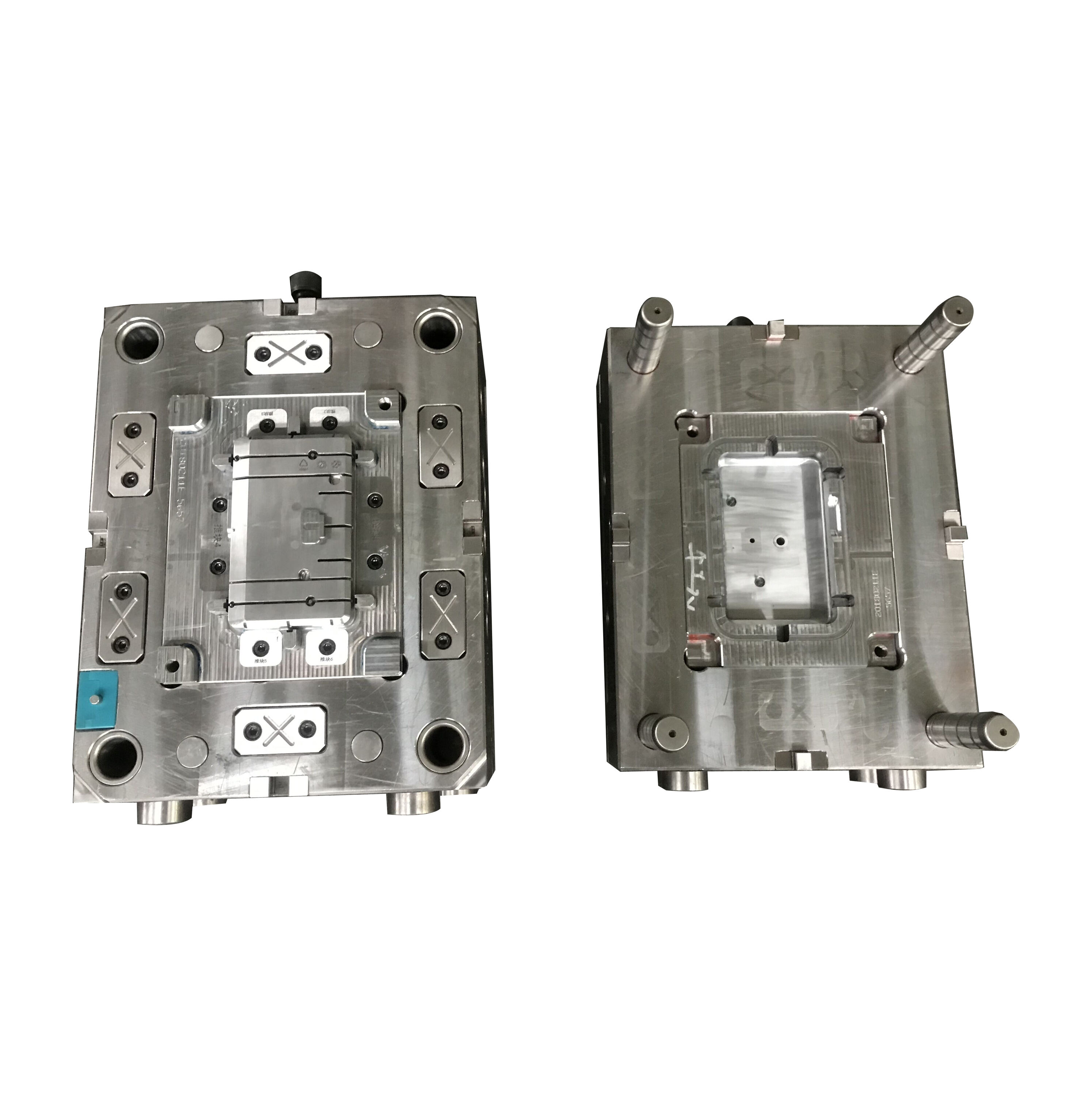

Formen selv er avgjørende for denne prosessen. For at den skal fungere riktig, må den opprettes korrekt. Formen er designet slik at plasten injiseres og trykkes mot den. Hvis den ikke lages sterkt nok, kan det føre til at den brytes eller vriker under prosessen. Dessuten er kvaliteten på materialene brukt til å lage formen også viktig. Den sørger også for at kreftene som utøves under injeksjon- og komprimeringsprosessen kan brukes på formen uten å skade formen.

Valg av riktig type plast er et annet viktig element i plastikinjektionsstøping . Plasten du bruker må strømme fritt inn i formen. For eksempel, hvis plasten er for tykk eller ikke strømmer godt nok, vil den ikke fylle formen. Dette kan føre til feilformede deler av en komponent. Dessuten bør plasten ikke trekke seg for mye når den kjøles ned. For mye trøyning av plasten på denne måten kan føre til feil endelig produktstørrelse eller -form, noe som kan føre til vanskeligheter ved bruk av produktet.

Etter at du har valgt form og type plast, er neste trinn å forberede utstyr som er ansvarlig for ekstrusjon og komprimering. Dette krever å gjøre endringer i maskinens innstillinger for å sikre at plasten injiseres inn i formen med riktig fart og trykk. Disse innstillingene må nøye overvåkes. Dette kan forårsake uklarheter i delene som produseres. Så ved å sørg for at alt gjøres på riktig måte, ender du opp med en konsekvent og pålitelig prosess som vil lage gode deler hver gang.

En ytterligere fordel med prosessen er at presset forbedrer overflatens sluttførelse på plastkomponenten. Plasten fordeler seg jevnt over hele formen, noe som resulterer i en flat og glad overflate. Dette er relevant både for utseendet og ytelsen av produktet. Å ha en glad overflate kan gjøre at delene passer bedre og fungerer mer effektivt.

Til slutt er det viktig at høykvalitetsmaterialer brukes for formen, plasten og maskinen. Høykvalitetsmaterialer er mer varige og klarer bedre å håndtere trykket og betydelige skader som oppstår i injeksjonskomprimeringsformingsprosessen. Å investere i gode materialer fører til bedre produktkvalitet og lengre levetid for utstyr.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.