Design av formverk er en avgjørende prosess som bidrar til formdesign for å produsere kopier av ulike objekter. Denne typen prosess brukes i flere forskjellige bedrifter og industrier, inkludert bilproduksjon, flyproduksjon og medisinsk utstyrsmontasje. Opprett et formverk av objektet vi ønsker å replikere. Deretter former vi formen på den mønsteret. Når formen er klar, fjerner vi mønsteret, hvilket lar oss med en hule som svarer til objektet. Og deretter bruker vi dette formverket til å lage mange iterasjoner av objektet vi designet.

Å designe formen for gjette er viktig fordi det påvirker kvaliteten på det endelige produktet. hvis formen ikke er tilstrekkelig designet. de vil ha problemer med sluttproduktet. det injeksjonsverktøy kan fange luftbobler i disse delene, eller at det ikke holder formen riktig overallt, bøyende eller vrider. Disse ufullkomlighetene kan føre til at produktet blir mindre pålitelig eller nyttig, hvilket er grunnen til at designet må være veloverveiet.

Det er noen faktorer vi må ta med i betraktning når vi designer en form for kasting. Vi må først overveie hva objektet skal bli laget av. Kasteprosessen er ikke den samme for alle materialer. Neste trinn er å finne ut størrelsen på objektet. Noen former må være designet for større objekter sammenlignet med mindre objekter. Vi må også vurdere hvor innviklet objektet er. Mer komplekse former vil være vanskeligere å forme enn enklere. Vi må også overveie hvor mange duplikater vi ønsker. Dette betyr at formdesignet må være beregnet på masseproduksjon. En annen veldig viktig ting er at injeksjonsformverktyg formen kan motstå høy varme og trykk under kasting uten å bryte eller endre formen sin

Kun noen få kreative, men praktiske løsninger kan forbedre designet av våre gjuterformar. En lovende ny teknikk er datamaskinstyrt design, eller CAD. CAD lar designere lage detaljerte 3D-modeller av både objektet og formen. Ved å gjøre det enklere å identifisere problemområder, gir denne avanserte teknologien også muligheten til å gjøre noe med det, og sikrer at det endelige produktet er nøyaktig og slik du vil ha det.

Hvis du leter etter en bedre måte å gjette på, er en av de beste metodene å bruke multi-kavitet-form. Disse formene brukes til å lage mange objekter på én gang, noe som øker produktionsvolumet. En av de største ulempe ved denne metoden er at gjøret passer direkte inn i formen. Dette plastinjeksjonformeringstjenester effektiviteten er avgjørende for selskaper som trenger høyt produktionsvolum raskt.

Formdesign for nøyaktig gjutning er å lage former som kan produsere objekter med veldig stramme målinger. Og det krever at vi nøye overveier noen nøkkelaspekter. En slik faktor er materialeets kontraksjonsrate. Materialer vil kontrahere mer eller mindre når de kjøles, og et veloverlagt design må ta hensyn til dette. I tillegg, injeksjonsformverk plasseringen av ingangene og løpene som kontrollerer inngangen av det smeltede materialet i formen er også noe vi må spesielt legge vekt på. Til slutt, men ikke minst, er formflateslutningen en faktor, da denne vil påvirke slirkheten på det endelige produktet.

En nøkkelpart av suksess i denne sammenhengen er å jobbe tett med kunden gjennom hele designprosessen. vedholdende kommunikasjon og samarbeid med pris på injeksjonsforming kunden kan designere sikre seg at formen passer for kundens spesifikke behov og forventninger. Ved å samarbeide kan de oppnå et mye bedre endelig produkt som til slutt møter alle sine behov.

Våre omfattende logistikk-løsninger tilbyr fulltdekende tjenester, fra ordrebekreftelse til siste leveranse. Vi bruker avanserte sporingsystemer og et globalt nettverk av fraktfirmaer for å sikre puntuell og sikker leveranse. Siden det ble etablert, har Moldie. levert profesjonelle løsninger til over 50 kunder og 20 land verden over. Moldie har samarbeidet med DHL, Fedex og UPS for rask leveranse av prøver. Moldie kan sende varer ved sjø, luft og tog i en godt pakket måte egnet for global transport.

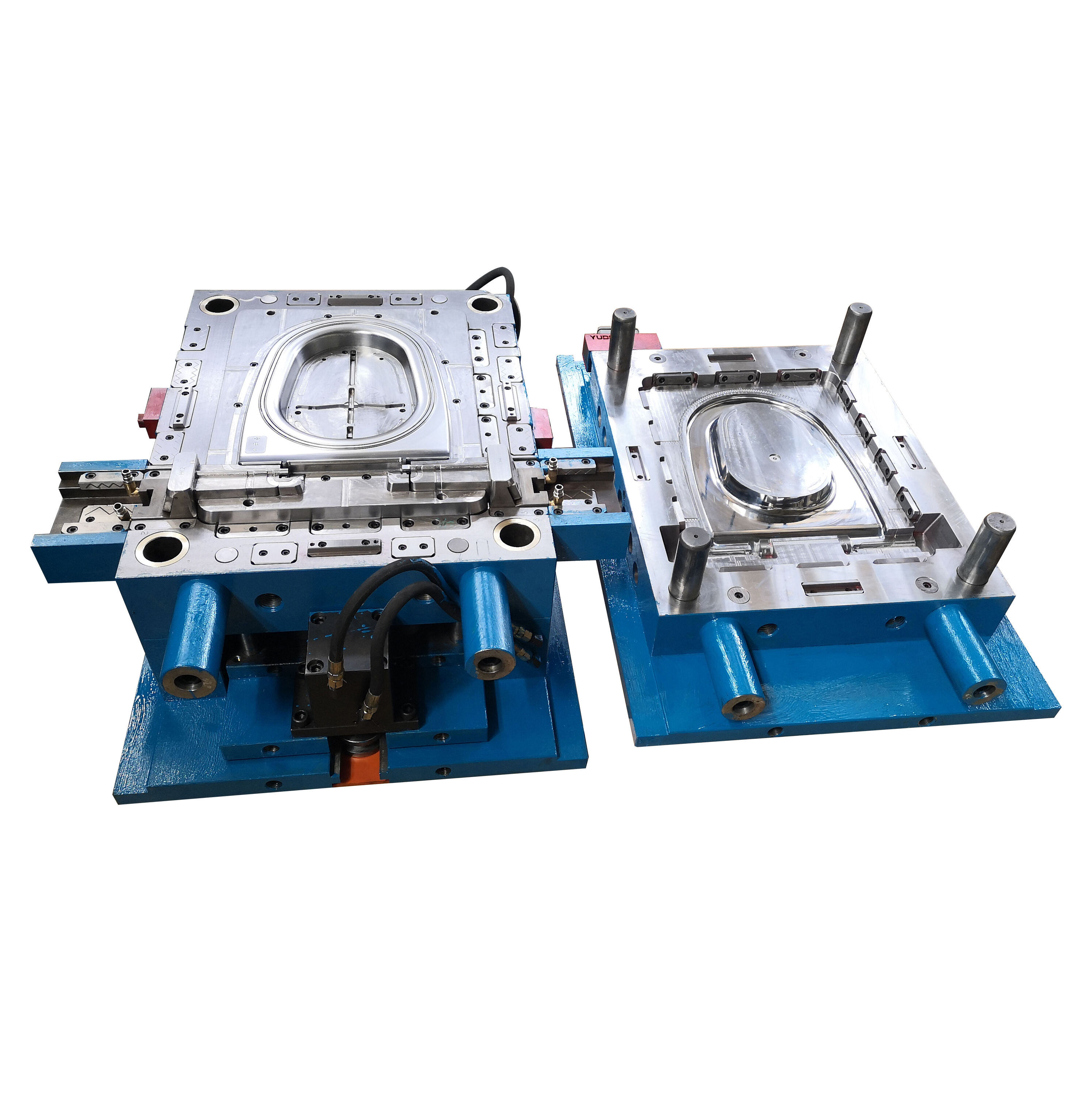

Våre former er kjent for sin utmerkede kvalitet og nøyaktighet. Testutstyr er et uerstattelig middel for å garantere formels produsjonsprosess. Et høykvalitets kvalitetsmanagementsteam med nøyaktig testutstyr er garanti for å opprette høykvalitetsformer. Kvalitetskontrolldelen er utstyrt med to høy-nøyaktige tre-koordinater og 3D-skannere. Moldie lover å utstede en fullstendig størrelsesrapport innen tre dager etter produktprøving, og en 3D-scan-rapport innen to dager. Moldie har vært en leverandør med ISO-sertifikat.

Moldie har levert løsninger for injeksjon og plastdeler siden 2008. Et anlegg på over 3000 kvadratmeter gjør det mulig for oss å tjene kunder verden over. Fra bilnæringen, der vi serverer prestisefylte merker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere i andre sektorer som Schneider, Phillip og IEK. Med en ry for fremragende OEM/ODM-tjenester er Moldie ikke bare en produsent; vi er innovasjonspartnere som tilbyr omfattende tjenester, inkludert deldesign, prototypskaping, moldesign og storstilt moldproduksjon.

Ingeniørne ved Moldie har omfattende designerfaring og fullstendig utviklingskunnskap. Moldie vil skanne alle oppgitte prøver og generere en produktblåkoll. Når kunden har gjennomgått og godkjent blåkollen, kan vi begynne med formtilsamling og tegningsdesign basert på kundens eksisterende prosjekt. Moldie Engineering Center består av mer enn 30 ingeniører og tekniske personell. De kan håndtere ingeniørvirksomhet, designsimulering, maskinering, inspeksjon for å støtte og garantere kvaliteten og funksjonen av verktøyene vi har bygd.