PVC-vormen — je weet wat dat zijn, toch? PVC is een veelvoorkomend type plastic dat overal om ons heen aanwezig is. Het wordt gebruikt om een verscheidenheid aan producten te maken, waaronder vormen. Een vorm is een specifiek gereedschap dat wordt gebruikt om materiaal zoals plastic in een bepaalde vorm of object te gieten. Dus wat we bedoelen als we het hebben over PVC-vormen, zijn vormen gemaakt van dit type plastic. Ze kunnen zeer nuttig zijn voor het maken van verschillende producten!

Als iemand een nieuw product in plastic wil maken, moeten ze doorgaans eerst een vorm voorbereiden. Dit begint met een ontwerp voor een vorm met dezelfde vorm en afmetingen van het object dat ze willen produceren. Een vorm is een heel belangrijk element dat bepaalt hoe het eindproduct eruit zal zien. Zodra het ontwerp is vastgesteld, wordt de vorm gemaakt door PVC-plastic te gebruiken. Dit gebeurt met machines die in staat zijn om het PVC te snijden en vormgeven naar de gewenste grootte en vorm. Deze machines zijn bijzonder nuttig omdat ze ervoor zorgen dat de vorm nauwkeurig is en klaar voor gebruik.

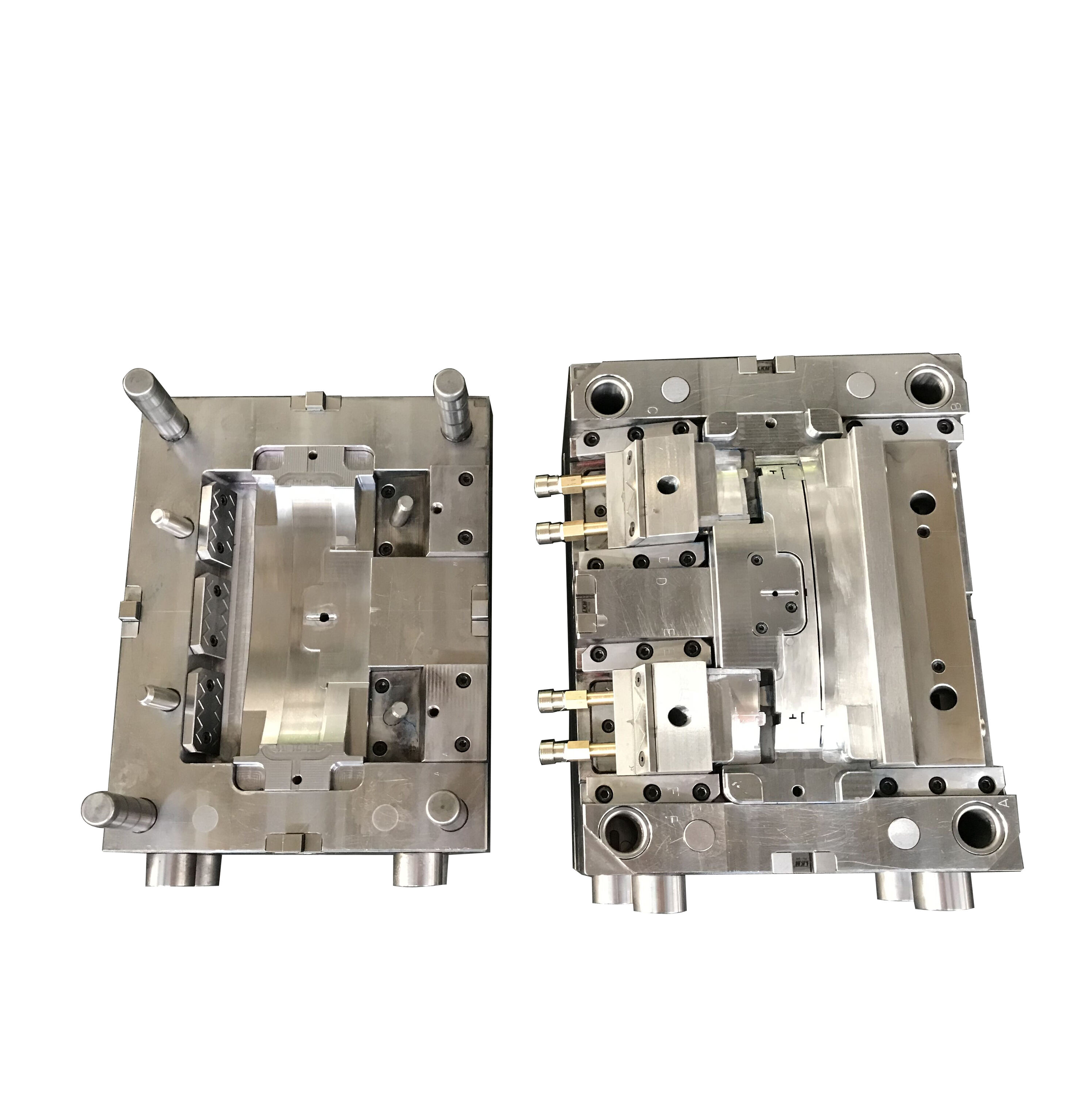

Er zijn verschillende soorten PVC vormen, en elk heeft specifieke kenmerken. Sommige vormen zijn ontworpen voor specifieke producten, maar andere kunnen gebruikt worden voor verschillende soorten items. Injectievorm is een van de meest populaire soorten PVC vormen. Injectiemodel is het proces waarbij plastic objecten in dit type vorm worden gemaakt. Dit gebeurt door gesmolten plastic in de vorm te injecteren, waarna het wordt afgekoeld en vastgestold in de opgegeven vorm. Deze methode is zeer efficiënt om snel meerdere kopieën van hetzelfde object met precisie te creëren.

Er zijn verschillende voordelen van het gebruik van PVC vormen ten opzichte van andere soorten vormen. Ze zijn ook doorgaans minder duur om te produceren dan metalen vormen, die extreem duur kunnen zijn. Die kostenefficiëntie is aanzienlijk voor vele bedrijven. Bovendien zijn PVC vormen licht in gewicht, dus het vervoeren ervan van de ene plaats naar de andere is geen groot probleem. Dit baart grote voordelen voor bedrijven die veelvuldig herpositionering van vormen nodig hebben. Een echt fantastische eigenschap van PVC is dat het gevormd kan worden in vrijwel elke vorm en grootte. Deze flexibiliteit maakt PVC een uitstekende optie voor een groot aantal verschillende producten.

Gebruik van PVC vormen in het dagelijks leven In de speelgoedindustrie gebruiken fabrikanten deze PVC vormen om verschillende kleurrijke en lange tijd houdende speelgoedartikelen te produceren die geliefd zijn bij kinderen. In de verpakkingsector kunnen PVC vormen een verscheidenheid aan containers en andere producten produceren, allemaal met een goede sterkte-gewichtverhouding. PVC vormen spelen een cruciale rol in de medische apparatenafdeling omdat ze ervoor zorgen dat de eindproducten veilig zijn voor patiënten en gebaseerd op gebruik. Hiermee toont dit aan hoe belangrijk PVC vormen zijn in verschillende sectoren.

De belangrijkheid van kwaliteit en consistentie in het productieproces is cruciaal om ervoor te zorgen dat PVC vormen goed functioneren. Dit betreft het bekijken van elk aspect, van vormontwerp tot het type PVC-plastic dat wordt gebruikt. Na elke gebruik is het ook erg belangrijk om de vormen schoon te houden en in goede staat. Dit helpt om te waarborgen dat de plastic niet wordt vervuild of beschadigd, wat problemen met het eindproduct kan veroorzaken.

Gemeenschappelijke fouten bij het werken met PVC-vormen. Het gebruik van het verkeerde type plastic voor de vorm is een van de meest voorkomende fouten. Ze kunnen gefrustreerd raken als het resultaat niet overeenkomt met de bedoeling. Onvoldoende onderhoud van de vorm is een andere belangrijke fout die kan leiden tot verontreiniging, enzovoort. Producenten kunnen stappen ondernemen om deze mogelijke valkuilen te vermijden, gewoon door zich ervan bewust te zijn. Ze zouden het juist moeten doen vanaf het begin om de beste resultaten te behalen met hun PVC-vormen.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.