Heb je ooit gewonderd hoe auto's worden gemaakt? We vinden het zeer fascinerend om de stappen te bestuderen die betrokken zijn bij de creatie van deze fantastische machines. Een cruciaal proces in de automobielindustrie heet automotive plastic Injectie gieten. Dit is een heet vloeibaar metaal dat wordt gegoten in een speciale vormprogramma genaamd een gieterij. Het metaal verstevigt na afkoeling. Dit artikel legt uit wat gieten is, wanneer en waarom dit hele proces nodig is

De eerste stap is het verwarmen van het metaal tot het smeltbaar wordt. Dit gebeurt in een gespecialiseerde oven die een extreme temperatuur bereikt. Vervolgens wordt het vloeibare metaal in de gieter gegoten. Wanneer het metaal is toegevoegd aan de gieter, wordt het gelaten om af te koelen. Terwijl het afkoelt, verstevigt het metaal in de vorm van de gieter. Als dit gebeurt, verstevigt het vloeibare materiaal, een proces dat bekend staat als versteviging. Nadat het metaal is verstevigd en volledig is afgekoeld, wordt de gieter verwijderd en is het onderdeel klaar voor gebruik.

Gieten biedt vele voordelen voor toepassingen in de automobielindustrie. Je kunt complexe vormen maken met gieten, een van de grote dingen ervan. Deze vormen zouden moeilijk te vormen zijn door andere methoden. Bijvoorbeeld, veel auto-onderdelen hebben krommingen en andere injectiedeel details. Gieten kan ook meerdere onderdelen tegelijkertijd produceren, wat tijd en geld bespaart. Bovendien kan gieten onderdelen met rijke kenmerken maken. Dergelijke kenmerken kunnen bijvoorbeeld heel sterk zijn of in staat zijn hoge temperaturen te verdragen.

Een andere belangrijke overweging bij het maken van autoonderdelen is de sterkte. Gietstukken kunnen behoorlijk sterk gemaakt worden, wat belangrijk is voor onderdelen die een aanzienlijke belasting dragen of aanzienlijke druk moeten verdragen. Motorblokken moeten sterk genoeg zijn om een motor en een hele auto te ondersteunen. Als dat niet zo is, kunnen ze breken, wat grote problemen veroorzaakt voor de auto.

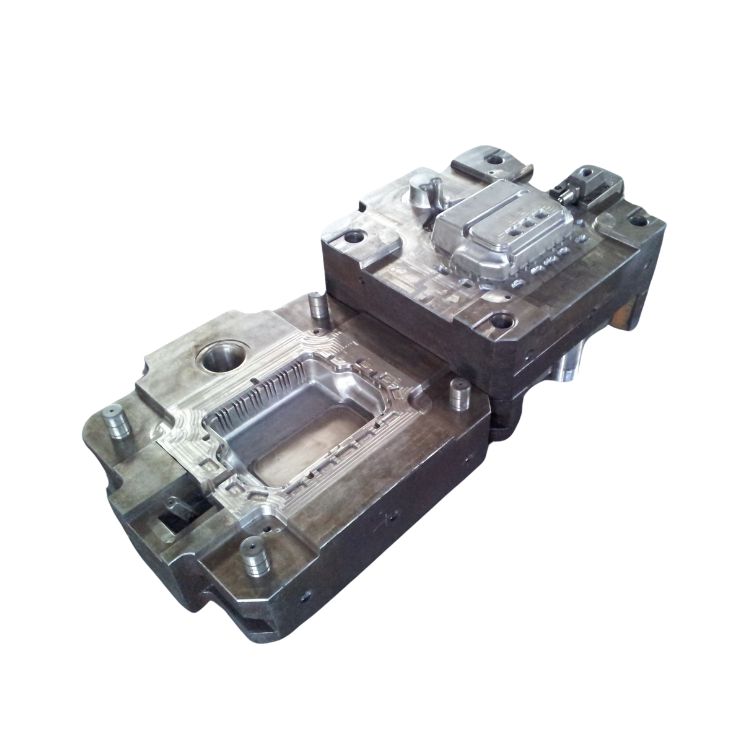

Gieten is een proces dat wordt gebruikt om auto-onderdelen te maken waarbij vloeibaar metaal wordt gegoten in een vorm. Zandgieten wordt gebruikt om auto-onderdelen te maken, waarbij vloeibaar metaal wordt gegoten in een injectiegereedschap vorm. De huls bestaat uit speciale resin-doordrenkte zandkorrels, wat het auto-onderdeel robuuster maakt en betere precisie biedt in het gietproces. Er zijn verschillende typen en elk type heeft zijn eigen kenmerken en voordelen.

Het is een nauwkeuriger methode van gieten — Shell casting heet deze. Het bestaat uit het maken van een vorm uit een combinatie van resin en zand. De vorm wordt dan verhit, en omdat de resin vastzet, solidificeert dit de structuur en voorkomt dat deze te veel buigt. Het hete metaal wordt dan gegoten in de holte. Shell casting is nauwkeuriger dan zandgieten maar ook kostbaarder.

Hier bij Moldie specialiseren we ons in het leveren van de beste auto-onderdelen aan onze klanten. We gebruiken state-of-the-art technologie en onze expert technici toepassen de beste praktijken uit de branche om onderdelen met precisie en herhaalbaarheid te reproduceren. Auto-onderdelen moeten sterk en duurzaam zijn om lange tijd te blijven functioneren, en auto-onderdelen moeten efficiënt zijn om optimale prestaties te leveren.

De ingenieurs bij Moldie hebben uitgebreide ontwerpterugstand en volledige ontwikkelingskennis. Moldie scant elke verstrekte monster en genereert een productblauwdruk. Nadat de klant deze heeft bekeken en goedgekeurd, kunnen we beginnen met de bouw van de vorm en het ontwerp van tekeningen op basis van het bestaande project van de klant. Het Ingenieurscentrum van Moldie bestaat uit meer dan 30 ingenieurs- en technisch personeel. Zij kunnen zich bezighouden met ingenieurskunde, ontwerpsimulatie, bewerking, inspectie om de kwaliteit en functionaliteit van het door ons gebouwde gereedschap te ondersteunen en te garanderen.

Onze uitgebreide logistieke oplossingen bieden volledige diensten, van orderverwerking tot eindlevering. We gebruiken geavanceerde track-and-trace systemen en een wereldwijd netwerk van transporteurs om op tijd en veilige levering te waarborgen. Sinds de oprichting heeft Moldie. professionele oplossingen verleend aan meer dan 50 klanten en 20 landen over de hele wereld. Moldie werkt samen met DHL, Fedex en UPS voor snelle steekproefleveringen. Moldie kan goederen per schip, vliegtuig en trein vervoeren in een goede verpakking die geschikt is voor internationale transport.

Onze modellen staan bekend om hun uitzonderlijke kwaliteit en precisie. Testapparatuur is een onmisbaar middel om het proces van modelbouw te garanderen. Een hoogwaardig kwaliteitsmanagementteam met nauwkeurige testapparatuur is de garantie voor het creëren van hoge-kwaliteit modellen. Het kwaliteitscontroledepartment is uitgerust met twee hoognauwkeurige driedimensionale coördinatenmachines en 3D-scanners. Moldie belooft binnen drie dagen na de productproef een volledig afmetingsrapport uit te brengen en binnen twee dagen een 3D-scanrapport. Moldie is een leverancier met ISO-certificering.

Moldie biedt sinds 2008 oplossingen voor injectie- en plasticonderdelen. Een faciliteit van meer dan 3000 vierkante meter stelt ons in staat klanten wereldwijd te bedienen. Van de automobielsector, waar we prestigieuze merken zoals Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler en GM bedienen, tot leiders in andere sectoren zoals Schneider, Phillips en IEK. Met een reputatie voor uitstekende OEM/ODM-diensten is Moldie niet alleen een fabrikant; we zijn innovatiepartners die een compleet pakket aan diensten bieden, waaronder onderdeelontwerp, prototypering, mouwontwerp en grote schaalproductie van mouwen.