Az Injekciós tömörítési formázás egy egyedi kategória az injekcióval formált plastikos komponensek között, amelyeket széles körű termékekben találunk. Minden kezdete azzal a folyamattal van, hogy a plastik alakul ki egy olyan folyamatban, amit formázásnak nevezünk. A forma egy üres tárolófajta, amely alakítja a plastikot a kívánt végso formszámába. Amint a plastikot öntik a formába, a formát összenyomják. Ez a nyomó művelet segít a plastiknak abban, hogy a kívánt alakot fogadja el. Valójában sok iparág — a gépjárműipar, amely autókat gyárt, az orvosi terület, amely berendezéseket termel, és a játékművesek — mind használják ezt a folyamatot a termékeik gyártásához. Azért vált ezen technika olyan népszerűvé az évek során, mert lehetővé teszi a gyártók számára, hogy magas minőségű plastikos komponenseket gyors és hatékony módon termessenek.

Az injecciós tömörítés két lépésben működik. Aztán a szivanyagot erősen összenyomják a képző alakjához, amely megadja neki a helyes alakot, amikor elengedik. Ez a lépés döntő ahhoz, hogy el távolítsák a szivanyagban rejlő levegőt. Ha nem távolítják el, ezek a légbuborékok gyenge pontokat hagyhatnak a végtermékben. A képző nyomása minden kis részletét szivanyaggal kitölti. A szivanyag egyenletes elosztása jobb minőségű és minosegesebb végterméket eredményez.

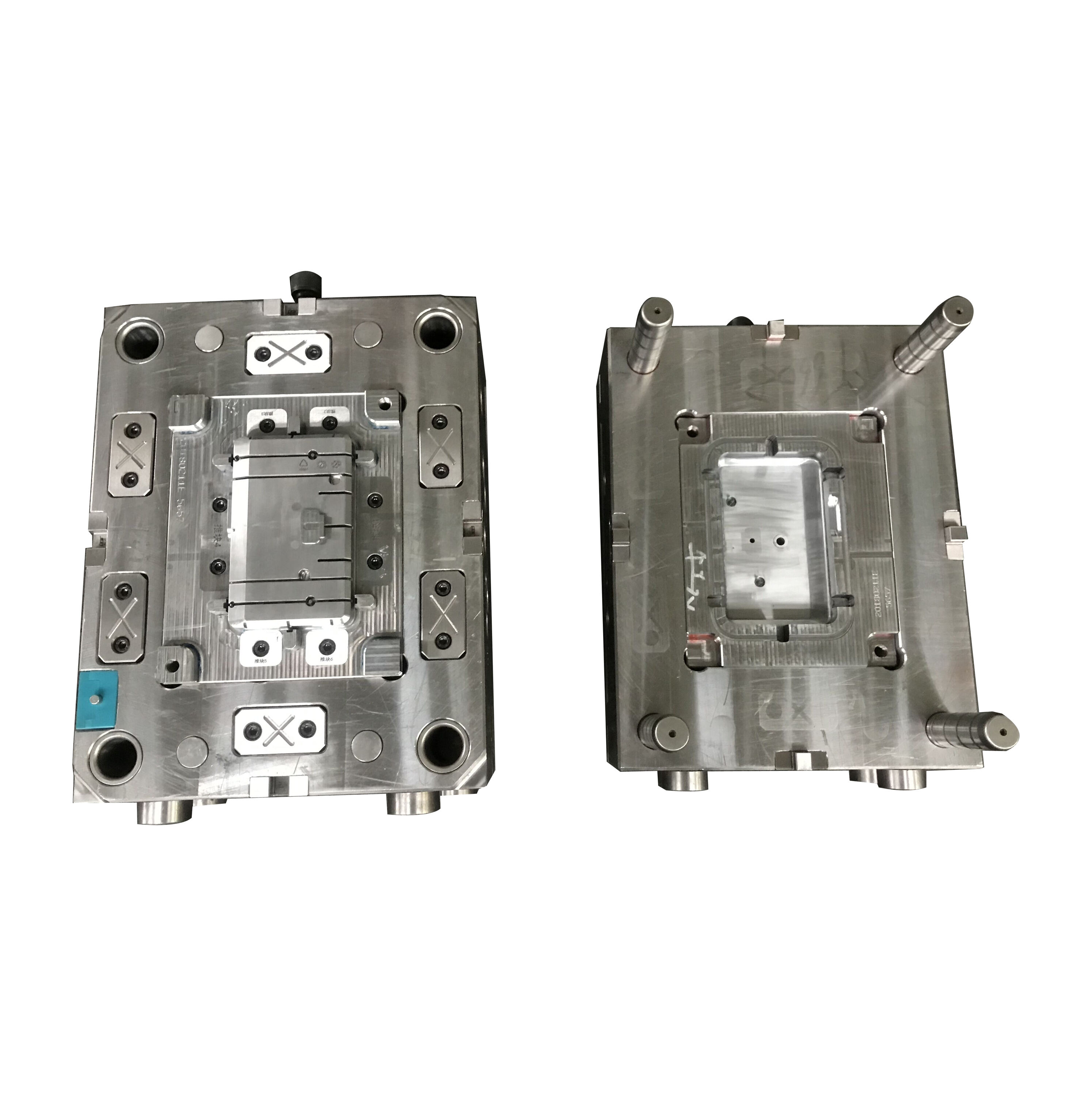

A forma önmagában integrális része ezen a folyamatnak. Hogy helyesen működjön, helyesen kell létrehozni. A forma úgy tervezték, hogy a tömpe beleinjektálják és rányomják. Túl gyenge készítés esetén törésre vagy deformációra vonhatna a folyamat során. Emellett a forma készítéséhez használt anyagok minősége is fontos. Ez azt is biztosítja, hogy a befutás és nyomásfolyamat során kifejtett erők alkalmazhatók legyenek a formára anélkül, hogy káros lenne a formának.

A helyes típusú tömpé választása egy másik fontos komponens a műanyag injekciós öntés . A tömpét, amelyet alkalmazni fogsz, szabadon kell folytonosan beleragyognia a formának. Például, ha a tömpe túl vastag vagy rosszul folyik, nem tölti ki a formát. Ez hibás alakú részletekkel járhat. Emellett a tömpe nem túl sokat szűnni közben kell, hogy hűvödjen. A tömpé túlzott szűnése ilyen módon hibás végtermék méretre vagy alakzatra vezethet, ami nehézségeket okozhat a termék használatában.

Miután kiválasztottad a formát és a plasztikfajtát, a következő lépés az extrúziós és tömörítésért felelős eszközök előkészítése. Ez azt jelenti, hogy a gép beállításait módosítod úgy, hogy a plasztikot a megfelelő sebességgel és nyomással sütse be a forma közé. Ezeket a beállításokat figyelmesen kell figyelni. Ez befolyásolhatja a gyártott részek egyenletességét. Így biztosítva, hogy minden dolgot helyesen csinálsz, folyamatosan megbízható folyamatot teremteszel, amely mindig jó részeket gyárt.

A folyamat egy további előnye, hogy a nyomás növeli a plasztikrész felületi minőségét. A plasztik egyenletesen oszlik el a forma között, ami egy síkos és sima felületet eredményez. Ez releváns a kinézet szempontjából, de a termék teljesítményére is hatással van. A sima felület lehetővé teszi a részek jobb illeszkedését és hatékonyabb működést.

Végül, fontos, hogy magas minőségű anyagokat használjunk a formára, a plasztikra és a gépre. A magas minőségű anyagok tartósabbak és jobban bírnak a nyomással és a jelentős kihasználtsággal, amely az injekciós tömörítési formázási folyamat része. A jó anyagokba történő befektetés jobb termékminőséget és hosszabb élettartamot eredményez a berendezésednek.

A Moldie mérnökei rendelkeznek bőséges tervezési tapasztalattal és átfogó fejlesztési ismeretekkel. A Moldie bármilyen megadott mintát skannol, és termék-képzettelenket hoz létre. Amint az ügyfél átismert és jóváhagyta a képzettlenket, elkezdhetjük a formák gyártását és rajztervezését az ügyfél meglévő projektje alapján. A Moldie Mérnöki Központ több mint 30 mérnöki és technikai személyből áll. Ők tudnak engineering, tervezési szimuláció, feldolgozás, ellenőrzés területén dolgozni, hogy támogassák és garantálják a minőséget és a funkciót az általunk készített eszközökben.

Kompromisszumű logisztikai megoldásaink végponttól végpontig szolgáltatásokat nyújtanak, a rendelés feldolgozásától az utolsó kézbesítésig. Haladó követőrendszereket és globális hordozói hálót használunk a pontos időben történő és biztonságos kézbesítés érdekében. A Moldie létrehozásától fogva professzionális megoldásokat kínált több mint 50 ügyfélnek és 20 országnak világszerte. A Moldie együttműködött a DHL, Fedex és UPS szellemében gyors példány-kiszállítás érdekében. A Moldie jótékonyságú csomagolással tengeri, légi és vasúti szállítást tehet eleget a termékek globális szállítására.

Azt hisszük, moldjaink kiváló minőségéért és pontosságukért ismertek. A tesztelő eszközök nem hagyhatók el a mold gyártási folyamat garantálásához. Egy minőséges minőséggazdálkodási csapat pontos tesztelő eszközökkel a garancia azonosítása magas minőségű moldok létrehozására. A minőségbiztosítási részleg két magas-pontosságú három koordinátás és 3D skennerekkel rendelkezik. A Moldie teljes méretű jelentést ígér kiadni három napon belül a termékpróbálás után, és egy 3D szkennelési jelentést két napon belül. A Moldie ISO tanúsítványtalali szállító volt.

A Moldie 2008 óta szolgáltatásokat nyújt_inyekciós és plastikrészsek terén. A 3000+ négyzetméteres telephelyünk lehetővé teszi számunkra, hogy világszerte működő ügyfeleinket szolgáljuk. Az autóipar szektortól kezdve, ahol válogatott márkákért felelünk, mint például a Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler és GM, eddig más területeken lévő vezetőkig, mint a Schneider, Phillip és az IEK. Kiváló OEM/ODM szolgáltatóként a Moldie nemcsak gyártó; innovációs partnerek vagyunk, amelyek általános szolgáltatásokat nyújtunk, beleértve a részvázlat tervezését, prototípus készítését, zárasztalány tervezését és nagyméretű zárasztalány termelését.