Formiranje polietilena je super zanimljiv način da se napravi sve vrste neverovatnih stvari! Ova metoda nam omogućuje stvaranje međusobno zaklapajućih dijelova koji savršeno staju zajedno. Ovisno o prirodi proizvoda koji se proizvodi, postoje različite oblike formiranje plastike koriste se poput inžekcijskog formiranja i rotacijskog formiranja. Sva im je imaju specifične prednosti i neke nedostatke, što ih čini boljima za određene okolnosti.

Kako radi proces formiranja polietilena? Sve počinje s plastikom. Imamo nešto što zovemo forma, a to je veliki oblik koji želimo napraviti. Zamislite formu kao štapić za kolača, ali za plastiku! Zatim ulijemo rezinu, koja su maleni plastici, u formu. Ti maleni dijelovi se zatim zagrijavaju dok ne stopi. Stopljena rezina ispuni oblik unutar forme kada se ona zagrije. Rezina se potpuno ohladi, i konačno možemo izvući naš dio i ga koristiti!

Injekcijsko formiranje (Injekcijsko formiranje je jedan od najčešće korištenih politilenova za formiranje.) Možemo oblikovati te dijelove baš kako ih želimo. Prvi korak je likvidiranje cijevi grejanjem. Nakon toga, imamo vrlo veliku mašinu s posebnim šiljkom za strelica ovog tekućeg cijevi u oblik. Ova mašina je ključna jer osigurava da se cijev precizno smjesti u prave područje za stvaranje željenog oblika. Nakon što cijev ohladi, možemo je izvući iz oblika, i bit će savršeno oblikovana te spremna za uporabu!

Postoji širok raspon proizvoda zahvaljujući injekcija plastičnih kalupa . Ne izradujemo samo dijelove za automobile, letjelice, igračke i sva ta stvarna, već izradujemo ključne dijelove za medicinsku opremu. Izrađujemo boca, spremnike i kapce raznih vrsta, što su neki od najčešćih predmeta koje izrađujemo. Tako mnogo više igračaka nego što možete čak i zamisliti! Baš tako se mnoge one izrađuju! Možemo također izraditi alate - naprimer šiljke ili vijka. Nebom je granica! Polietilenovo oblikovanje je izuzetno učinkovita metoda jer smo u mogućnosti brzo izraditi ove komponente i s neverovatnom preciznosću.

Drugi tip polietilenovog oblikovanja naziva se rotacijsko oblikovanje. Zatim spinamo rezinu u velikoj posudi poput toga u ovom postupku. To se okreće kako bi se zagrijala rezina i pridržala unutar oblika. Nakon što se rezina ohladi, castirani dio je lako ukloniti. Jedan ogroman predak rotacijskog oblikovanja jest da može izraditi izuzetno velike dijelove. Ovaj postupak je teže primijeniti za izradu vrlo preciznih dijelova, što je važno imati na umu.

Područje formiranja polietilena uvijek se razvija i poboljšava novim idejama i tehnologijama. To je jedan od uzbuđujućih trendova kojima svjedočimo s biodegradabilnim plastinama. Takve vrste plastike vjerojatno će se s vremenom raspasti, što znači da su mnogo bolje za okoliš. Također započinjemo primjetiti veći korištenje 3D štampanja za izradu obloka. Omogućuje nam stvaranje preciznijih dijelova i manje trošenja materijala, što je odlična stvar za naš planet. Ali s napredovanjem tehnologije, uzbuđeni smo zbog svih čudnih stvari koje ćemo moći izraditi koristeći formiranje polietilena u godinama koji dolaze.

Naše kompleksne logističke rješenja pružaju usluge od početka do kraja, od obrade narudžbe do konačne dostave. Koristimo napredne trakuća sustave i globalnu mrežu prevoznika kako bismo osigurali vremensku i sigurnu dostavu. Od svoje osnove, Moldie. pruža profesionalna rješenja više od 50 klijenata i 20 zemalja širom svijeta. Moldie je surađivao s DHL, Fedex i UPS za brzu dostavu uzoraka. Moldie može slati robe morem, zrakom i vlakom u dobrom načinu pakiranja prilagođenom globalnom transportu.

Moldie pruža rješenja za inženjering i plastične dijelove od 2008. Godišnje, objekt od 3000+ kvadratnih metara omogućava nam da služimo klijente širom svijeta. Od automobilskog sektora, gdje služimo prestižnim brendovima poput Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, do voditelja u drugim područjima kao što su Schneider, Phillip i IEK. S reputacijom izvrsnosti u uslugama OEM/ODM, Moldie nije samo proizvođač; mi smo inovacijski partneri koji pružamo kompleksne usluge uključujući dizajn dijelova, izradu prototipova, dizajn obloka i masovnu izradu obloka.

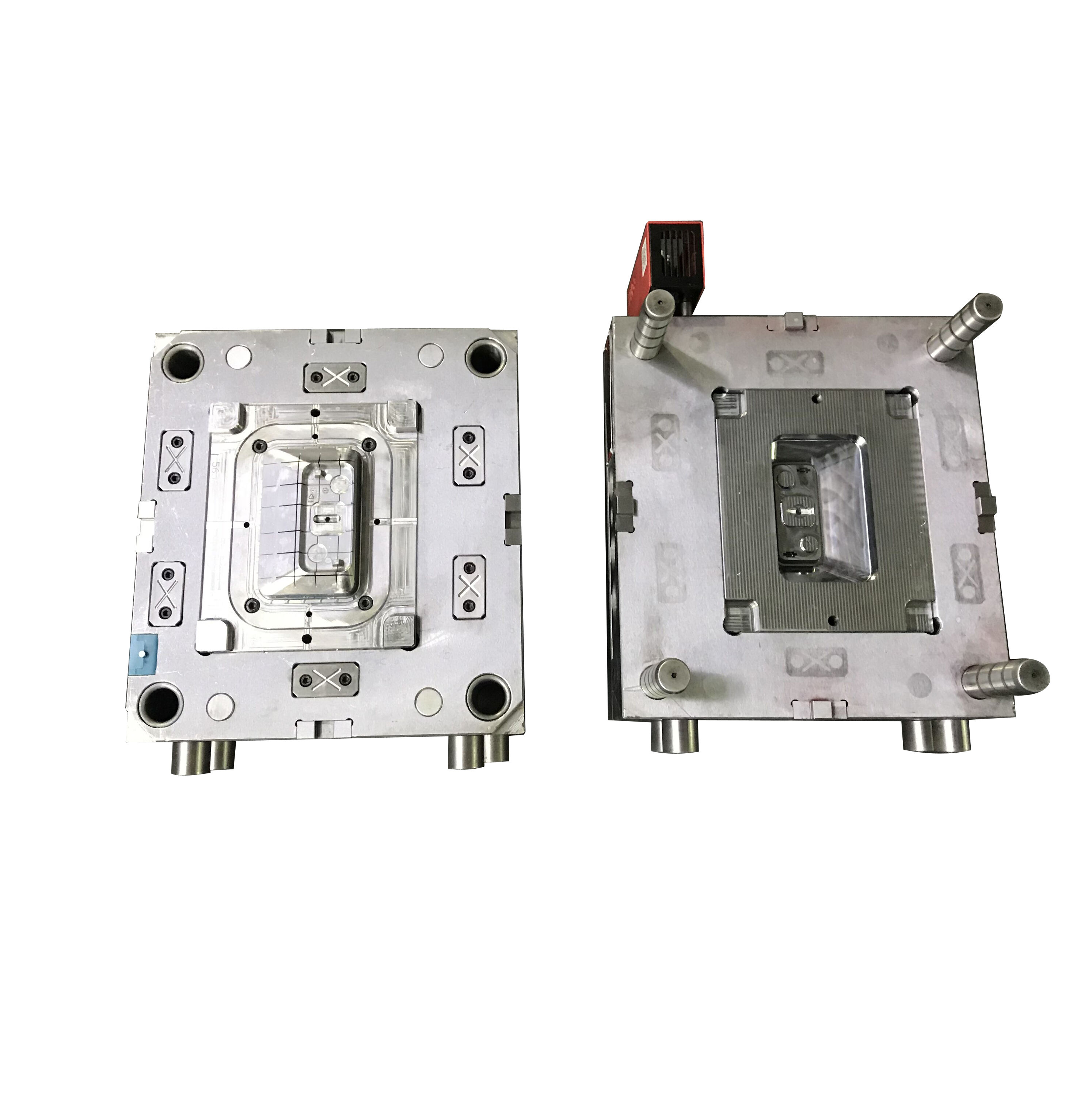

Naše formice poznate su po izuzetnoj kvaliteti i preciznosti. Provjeravajuće opreme je neophodan način osiguravanja procesa proizvodnje formica. Kvalitetna upravljačka ekipa visoke kvalitete s preciznom provjeravajućom opremom je osiguranje za stvaranje visokokvalitnih formica. Odsjek za kontrolu kvaliteta posjeduje dvije visoko precizne trodimenzionalne koordinate i 3D skenere. Moldie obećava da će izdati izvješće o cijeloj veličini unutar tri dana nakon probnog proizvoda, a 3D skenirano izvješće unutar dva dana. Moldie je bio dobavljač sa ISO certifikatom.

Inženjeri u Moldie imaju obiman iskustvo u projektiranju i široku znanstvenu bazu o razvoju. Moldie će skenirati bilo koje pružene uzorke i stvoriti crtež proizvoda. Nakon što će ga kupac pregledati i odobriti, možemo početi s montažom formi i dizajnom crteža na temelju postojećeg projekta kupca. Inženjerski centar Moldie sastoji se od više od 30 inženjera i tehničkog osoblja. Oni mogu rukovati inženjeringom, simulacijom dizajna, obradom, inspekcijom kako bi podržali i osigurali kvalitet i funkciju alatke koju smo izgradili.