O injekcijskom kompresijskom formiranju je to jedinstvena kategorija injekcijskih plastičnih komponenti koje pronađemo u širokoj paleti proizvoda. Sve počinje s plastikom koja se obliče u procesu poznatom kao formiranje. Forma je vrsta praznog spremnika koji daje plastici željenu konačnu obliku. Nakon što se plastika ulije u formu, forma se zatvara i pritisne. Također, ovim pritiskanjem pomažemo plastici da uzme oblik koji želimo. Zapravo, mnoge industrije — od automobilske industrije koja proizvodi automobile, do medicinske grane koja proizvodi opremu, do proizvođača igračaka — koriste taj postupak za izradu svojih proizvoda. Razlog zbog kojeg se ova tehnika tijekom godina toliko popularizirala jest što omogućuje proizvođačima da stvore visokokvalitetne plastične komponente brzo i učinkovito.

Injekcijsko kompresijsko tisakovanje radi u dva koraka. Plastika se zatim snažno pritisne na stijenku, dajući joj pravi oblik kada se oslobodi. Taj korak je ključan za uklanjanje zarobljenog zraka unutar plastičnog materijala. Ako zarobljeni zrak nije uklonjen, ti zrakovni bubnjevi mogu ostaviti slabe točke u konačnom proizvodu. Pritisak forme također ispuni svaki kutak i šupljinu forme plastičnim materijalom. Jednoliko distribuiranje plastičnog materijala vodi do boljeg i kvalitetnijeg gotovog proizvoda.

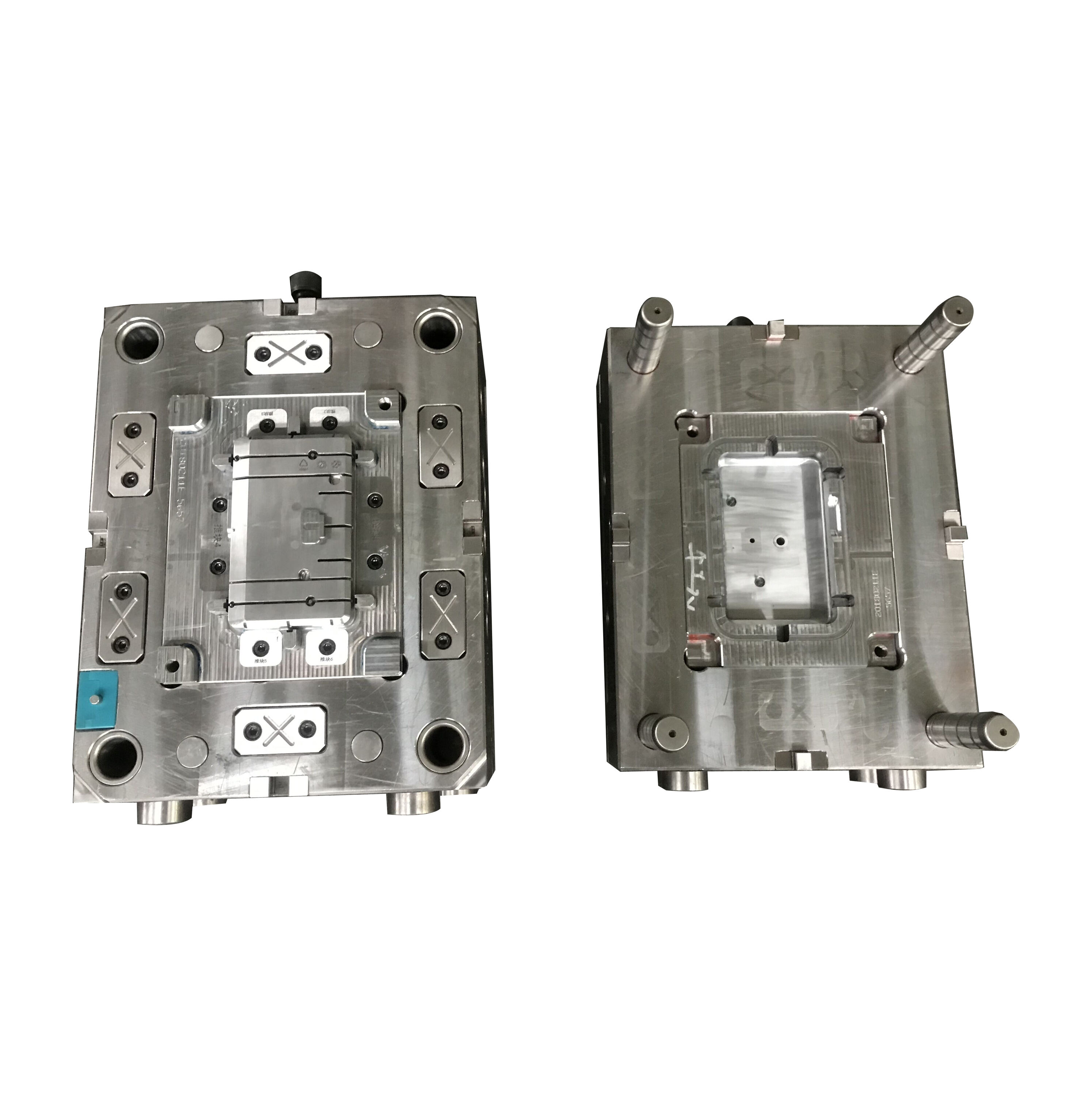

Sam forma je ključna za ovaj proces. Da bi funkcionalno radio, mora biti ispravno izrađen. Forma je dizajnirana tako da u nju bude ubačena plastika i pritisnuta protiv nje. Ako nije dovoljno jaka, mogla bi se lomiti ili deformirati tijekom procesa. Pored toga, kvaliteta materijala koji se koriste za izradu forme također je ključna. Osigurava da sile koje djeluju tijekom procesa injiciranja i stiskanja mogu se primijeniti na formu bez oštećenja forme.

Odabir odgovarajućeg tipa plastike jest još jedan važan dio usluga plastičnog injekcijskog oblikovanja . Plastika koju ćete upotrijebiti mora slobodno curiti u formu. Na primjer, ako je plastika prethicka ili loše curi, neće ispuniti formu. To može rezultirati neispravno oblikovanim dijelovima komponente. Također, plastika ne smije previše skupiti pri hlađenju. Preveliko skupljanje plastike na taj način može dovesti do neispravnih dimenzija ili oblika završnog proizvoda, što može uzrokovati probleme kod uporabe proizvoda.

Nakon što ste odabrali štampu i vrstu plastike, sljedeći korak je priprema opreme odgovorne za ekstruziju i kompresiju. To zahtijeva promjenu postavki stroja kako bi se osiguralo da se plastika ulije u štampu na pravoj brzini i tlaku. Te postavke treba pažljivo pratiti. To može uzrokovati neusklađenost u dijelovima koji se proizvode. Dakle, osiguravajući da sve radite na pravi način, dobivate stalno pouzdan proces koji će stvoriti dobre dijelove svaki put.

Jedan dodatni predaj procesa jest taj što pritisak poboljšava završnu površinu plastičnog dijela. Plastika se ravnomjerno raspoređuje po štampi, što rezultira ravnim i glatkim površinama. To je važno za izgled, ali i za performanse proizvoda. Posjedovanje glatke površine može omogućiti da dijelovi bolje stizu i rade učinkovitije.

Na kraju, važno je da se za čavlu, plastiku i stroj koriste visokokvalitetni materijali. Materijali prvog reda su tržeći i bolje mogu izdržati tlak i značajnu ausiranost koja se dešava u procesu injekcije kompresijskog litanja. Ulaganje u dobre materijale vodi do bolje kvalitete proizvoda i trajnosti vašeg opreme.

Inženjeri u Moldie imaju obiman iskustvo u projektiranju i široku znanstvenu bazu o razvoju. Moldie će skenirati bilo koje pružene uzorke i stvoriti crtež proizvoda. Nakon što će ga kupac pregledati i odobriti, možemo početi s montažom formi i dizajnom crteža na temelju postojećeg projekta kupca. Inženjerski centar Moldie sastoji se od više od 30 inženjera i tehničkog osoblja. Oni mogu rukovati inženjeringom, simulacijom dizajna, obradom, inspekcijom kako bi podržali i osigurali kvalitet i funkciju alatke koju smo izgradili.

Naše kompleksne logističke rješenja pružaju usluge od početka do kraja, od obrade narudžbe do konačne dostave. Koristimo napredne trakuća sustave i globalnu mrežu prevoznika kako bismo osigurali vremensku i sigurnu dostavu. Od svoje osnove, Moldie. pruža profesionalna rješenja više od 50 klijenata i 20 zemalja širom svijeta. Moldie je surađivao s DHL, Fedex i UPS za brzu dostavu uzoraka. Moldie može slati robe morem, zrakom i vlakom u dobrom načinu pakiranja prilagođenom globalnom transportu.

Naše formice poznate su po izuzetnoj kvaliteti i preciznosti. Provjeravajuće opreme je neophodan način osiguravanja procesa proizvodnje formica. Kvalitetna upravljačka ekipa visoke kvalitete s preciznom provjeravajućom opremom je osiguranje za stvaranje visokokvalitnih formica. Odsjek za kontrolu kvaliteta posjeduje dvije visoko precizne trodimenzionalne koordinate i 3D skenere. Moldie obećava da će izdati izvješće o cijeloj veličini unutar tri dana nakon probnog proizvoda, a 3D skenirano izvješće unutar dva dana. Moldie je bio dobavljač sa ISO certifikatom.

Moldie pruža rješenja za inženjering i plastične dijelove od 2008. Godišnje, objekt od 3000+ kvadratnih metara omogućava nam da služimo klijente širom svijeta. Od automobilskog sektora, gdje služimo prestižnim brendovima poput Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, do voditelja u drugim područjima kao što su Schneider, Phillip i IEK. S reputacijom izvrsnosti u uslugama OEM/ODM, Moldie nije samo proizvođač; mi smo inovacijski partneri koji pružamo kompleksne usluge uključujući dizajn dijelova, izradu prototipova, dizajn obloka i masovnu izradu obloka.