Om Injection compression molding er en unik kategori af injektionsformede plastikkomponenter, som vi finder i en bred vifte af produkter. Det begynder alt sammen med plastik, der formes i en proces kendt som formning. En form er en type hul beholder, der former plastikken til den ønskede endelige form. Når plastikken hældes ind i formen, presses formen sammen. Det er ved denne pressionshandling, at vi hjælper plastikken med at tage den form, vi ønsker. Faktisk bruger mange industrier - fra bilindustrien, der fremstiller biler, til medicinsk felt, der producerer udstyr, til legetøjshandlere - denne proces for at lave deres produkter. Grunden til, at denne teknik blev så populær gennem årene, er, at den giver producenter mulighed for at fremstille højkvalitetsplastikkomponenter på en hurtig og effektiv måde.

Injektionskompressionsformning fungerer i to trin. Plasten presses derefter tæt op mod klippeformen, hvilket giver den den rigtige form, når den frigives. Dette trin er afgørende for at fjerne luftfang i plasten. Hvis de ikke fjernes, kan disse luftbobler forårsage svage punkter i det færdige produkt. At presse formen udfylder også hver eneste krog og vinkel af den med plast. At fordele plasten jævnt fører til et bedre og højere kvalitet færdigprodukt.

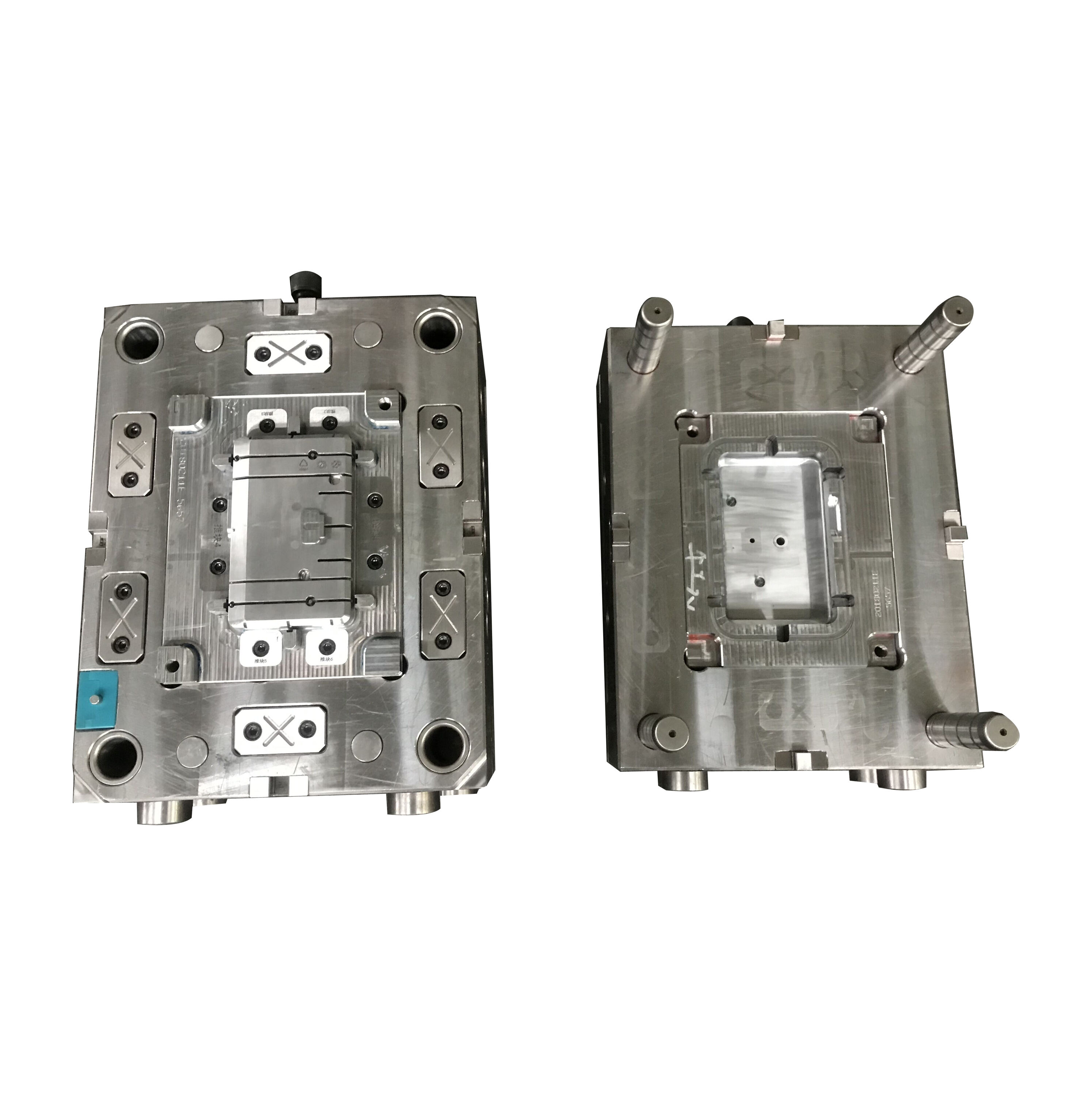

Formen selv er afgørende for denne proces. For at den skal fungere korrekt, skal den oprettes korrekt. Formen er designet til, at plasten injiceres og trykkes mod den. Hvis den ikke laves stærk nok, kan det føre til, at den knækker eller forvrider under processen. Desuden er kvaliteten af materialerne, der bruges til at lave formen, også afgørende. Det sikrer også, at kræfterne, der udøves under injektions- og kompressionsprocessen, kan anvendes på formen uden at skade formen.

Udvælgelsen af den korrekte type plast er et andet vigtigt element i tjeneste ved sprøjtestøvning af plast . Plasten, du vil anvende, skal strømme frit ind i formen. For eksempel, hvis plasten er for tyk eller ikke strømmer godt nok, vil den ikke udfylde formen. Dette kan resultere i forkert formerede dele af et stykke. Desuden bør plasten ikke trække sig for meget sammen, når den køles ned. For meget trækning kan føre til en forkert endelig produktstørrelse eller -form, hvilket kan medføre problemer ved brugen af produktet.

Når du har valgt formen og typen plast, er næste skridt at forberede udstyret, der er ansvarligt for ekstrusion og komprimering. Dette kræver ændringer i maskinens indstillinger for at sikre, at plasten bliver injiceret i formen med den rigtige hastighed og tryk. Disse indstillinger skal nøje overvåges. Dette kan forårsage uoverensstemmelser i de dele, der produceres. Så ved at sørge for, at du gør alt på den rigtige måde, ender du med en konsekvent og pålidelig proces, der vil skabe gode dele hver gang.

En yderligere fordel ved processen er, at pressningen forbedrer plastkomponentens overfladeafslutning. Plasten fordeler sig jævnt over formen, hvilket resulterer i en flad og glad overflade. Dette er relevant både for udseendet og også for produktets ydelse. At have en glad overflade kan lade dele passe bedre og fungere mere effektivt.

Til sidst er det vigtigt, at der bruges høj kvalitet på materialerne for formen, plasten og maskinen. Højgradige materialer er mere varige og kan bedre klare trykket og den betydelige udslidning, der opstår i injektionskompressionsformningsprocessen. At investere i gode materialer fører til bedre produktkvalitet og længere levetid for din udstyr.

Ingeniørerne hos Moldie har omfattende designoplevelser og komplet udviklingsviden. Moldie vil skanne alle leverede prøver og generere en produktblåkort. Når kunden har gennemgået og godkendt blåkortet, kan vi begynde med formindsamling og tegningsdesign baseret på kundens eksisterende projekt. Moldie Engineering Center består af mere end 30 ingeniører og teknisk personale. De kan håndtere ingeniørarbejde, designsimulation, maskering, inspektion for at understøtte og garantere kvaliteten og funktionen af værktøjerne, vi har bygget.

Vores omfattende logistikløsninger tilbyder services fra begyndelsen til slutningen, fra ordrebehandling til endelig levering. Vi udnytter avancerede sporingsystemer og et globalt netværk af fragtkurere for at sikre punktlig og sikker levering. Siden dets oprettelse har Moldie levert professionelle løsninger til mere end 50 kunder og 20 lande over hele verden. Moldie har samarbejdet med DHL, Fedex og UPS for hurtig levering af prøver. Moldie kan sende varer ved sø, luft og jernbane i en god pakkeform, der er egnet til global transport.

Vores former er kendt for deres ekstraordinære kvalitet og præcision. Testudstyr er et uundværligt middel til at garantere processen for fremstilling af former. Et højkvalitets kvalitetsmanagementsteam med nøjagtigt testudstyr er garanti for at skabe højkvalitetsformer. Kvalitetskontrolafdelingen er udstyret med to højpræcise tre-koordinater og 3D-skannere. Moldie lover at udgive en fuld størrelsesrapport inden for tre dage efter produktprøve, og en 3D-scanrapport inden for to dage. Moldie har været en leverandør med ISO-certifikat.

Moldie har levert injektions- og plastikkomponentløsninger siden 2008. Vores anlæg på mere end 3000 kvadratmeter gør os i stand til at tjene kunder verden over. Fra den automobilsektor, hvor vi leverer til prestigefyldte mærker som Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler og GM, til ledere inden for andre områder såsom Schneider, Phillip og IEK. Med en rygte for fremragende OEM/ODM-tjenester er Moldie ikke kun en producent; vi er innovationspartnere, der tilbyder omfattende tjenester inklusive komponentdesign, prototypskabelse, formdesign og storstilsformproduktion.