Hliník je úžasný kov. Možná budete nuceni ho používat, protože je součástí mnoha věcí, které používáme každodenně: plechovky s limonádou, hliníková fólie na balení jídla a dokonce i velké letadla létající ve vzduchu. Mohlo by vás překvapit, že spojité tavení hliníku pomáhá tyto produkty vyrobit rychleji, levněji a se vysokou kvalitou. Tento článek osvítí, jak funguje spojité tavení hliníku, technologie za ním stojící a proč stále více firem volí tuto metodu tavení před jinými.

Budeme probírat spojité tavení hliníku, což je metoda, jak převádět tekutý hliník do pevných tvarů neustále, stejně jako u Moldieho injekční tvarení . Pomyslete na to takto: Vyrábíte nekonečnou pásku nebo tyč hliníku, která nepřetržitě vychází. Proto je tento způsob velmi výhodný, protože šetří spoustu času a peněz. Místo toho, abyste strávili čas tím, že dáváte do tvaru každý jednotlivý kus hliníku, výrobci mohou vyrobit dlouhé délky hliníku jedním tahem.

Takže jak to funguje? Za prvé, do velké pece se dávají kusy aluminových odpadků – části aluminia, které zbyly nebo byly recyklovány. Někdy jsou do nich přimíchány i jiné kovy, aby se aluuminu dodaly určité vlastnosti potřebné pro jiné produkty. Po úplném roztavení je aluminium celé odlité do druhé pece, tzv. roztavovací a uchovávací pece, udržované na požadované konstantní teplotě, která zajistí, aby zůstávalo roztavené, kde se dále roztavuje, stejně jako polyeténové tvarování z Moldie. Toto je důležitý proces, protože i malé rozdíly v zpracování mohou udělat obrovský rozdíl pro aluminium v dalším kroku.

Nyní přichází čas, aby začala pracovat magie spojitého lihovacího stroje. Tento stroj má pohyblivou formu a systém chlazení, který pomáhá ochladit rozpustilé hliníko, jak vytéká. Forma se sama pohybuje a zatímco do ní proudí horké hliníko, začíná se zpevňovat. Voda nebo vzduch se používají k rychlému ochlazování hliníka, zatímco forma prochází systémem chlazení. Nakonec, když je hliník dostatečně pevný a ochlazený, je ostřen na správnou délku, připraven být využit ve více typech produktů.

Toto je tak zajímavá technologie, která provádí stejnou spojitou lihování u hliníku, spolu s produkty Moldie. stlačovací lis pro výrobu zašleháváním . Pokročilé počítačové systémy se používají k přesné regulaci teploty, průtoku a rychlosti hliníku ve každém kroku procesu. Počítače jsou naprogramovány tak, aby zajistily správné zpracování a minimalizaci zbytečného množství materiálu. Existují také speciální senzory pro kontrolu kvality hliníku během výrobního procesu. Tyto senzory pomáhají identifikovat jakékoliv potenciální problémy nebo odchylky, čímž zajišťují kvalitu celého bloku hliníku.

Klíčovou výhodou použití této technologie je, že významně snižuje množství odpadu a znečištění, stejně jako firmy na odlévání hliníku vytváří proces Moldie. Hliník má vysoké množství odpadu kvůli svým vlastnostem chlazení, tvarování a manipulace v tradičních metodách litinování kovů. Na druhé straně je proces spojitého tavení navržen tak, aby minimalizoval většinu tohoto typu odpadu. Zajištěním, aby každá část hliníku ochladla rovnoměrně, umožňuje výrobci použít téměř celý hliník, který roztaví, což je přátelnější k životnímu prostředí a také levnější.

Zjednodušování a optimalizace výrobních procesů je nezbytné pro výrobce, aby se drželi kroku s požadavky trhu, stejně jako u produktu firmy Moldie nazvaného hliníkové formy pro inekční tvarování . Proces spojitného lití hliníku je v tomto ohledu klíčový, protože je to důležitý krok ve výrobním procesu celkového hliníkového průmyslu. Výroba se stává efektivnější a to přináší velké vylepšení v oblasti dodávek, návrhu, marketingu a dalších zásob. To udělává věci mnohem jednodušší pro společnosti, které se snaží být konkurenceschopné na trhu.

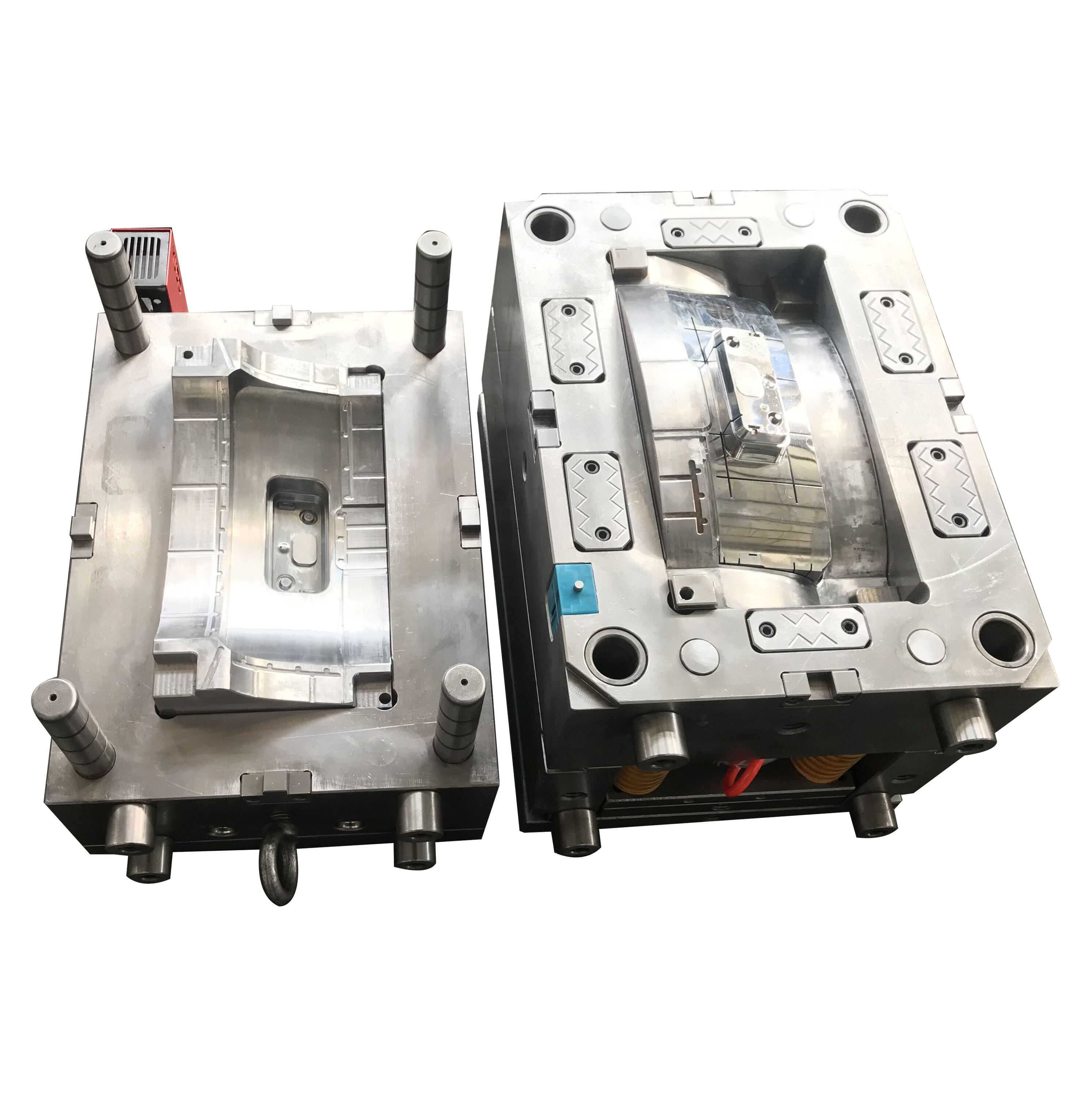

Naše formy jsou známé pro svou vynikající kvalitu a přesnost. Ověřovací zařízení je nezbytným prostředkem pro zajištění procesu výroby forem. Kvalitní tým pro řízení kvality s přesným ověřovacím zařízením je zárukou vytváření kvalitních forem. Oddělení pro kontrolu kvality je vybaveno dvěma přesnými tříosovými souřadnicemi a 3D skenery. Moldie slibuje vydání kompletního zprávního protokolu během tří dnů po zkoušce produktu a 3D skenovací zprávy během dvou dnů. Moldie je dodavatelem s certifikátem ISO.

Moldie poskytuje řešení pro výrobu zašlehávacích a plastových dílů od roku 2008. Závod o rozloze přes 3000 čtverečních metrů nám umožňuje obsluhovat klienty po celém světě. Od automobilového sektoru, kde sloužíme prestižním značkám jako Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler a GM, po vedoucí firmy v jiných oborech, jako jsou Schneider, Phillips a IEK. S pověstí excelence v OEM/ODM službách není Moldie pouze výrobce; jsme inovační partneři, kteří poskytují komplexní služby včetně návrhu dílů, tvorby prototypů, návrhu form a masové výroby forem.

Naše komplexní logistické řešení poskytuje služby od začátku po konec, od zpracování objednávek až po konečné doručení. Využíváme pokročilé systémy sledování a globální síť dopravců, aby jsme zajistili časově přesné a bezpečné doručení. Od svého založení poskytuje Moldie. profesionální řešení více než 50 klientům a do 20 zemí po celém světě. Moldie spolupracuje s DHL, Fedex a UPS pro rychlé doručení vzorků. Moldie může dodávat zboží lodí, letadlem a vlakem v dobrém balicím způsobu vhodném pro mezinárodní dopravu.

Inženýři u Moldie mají rozsáhlé zkušenosti s návrhem a komplexní vědomosti o vývoji. Moldie zaškrtí jakékoliv poskytnuté vzorky a vygeneruje modulární plán produktu. Jakmile si zákazník přečte a schválí plán, můžeme začít s montáží form a návrhem črtění na základě stávajícího projektu zákazníka. Moldie Engineering Center se skládá z více než 30 inženýrských a technických pracovníků. Ti mohou řešit inženýrství, simulační návrhy, obrábění, kontrolu kvality pro podporu a zajištění kvality a funkčnosti nástrojů, které jsme vybudovali.