Aluminij je super zanimljiv metal. Možda ćete biti prisiljeni da to uradite jer se nalazi u mnogim stvarima koje koristimo svakodnevno: limenke za pice, aluminijev folije za omotavanje hrane, čak i veliki aviokondatori koji lete kroz zrak. Možda biste bili iznenađeni kada saznate da kontinualna lita aluminija pomaže da se ove proizvode naprave brže, jeftinije i visoke kvalitete. Ovaj članak će objasniti kako funkcionira kontinualna lita aluminija, tehnologiju iza nje, i razlog zbog kojeg sve više kompanija biraju ovu metodu litanja umesto drugih.

Razgovaramo o kontinualnoj litaji aluminija, što je metoda pretvaranja tečnog aluminija u čvrste oblike neprestano, isto kao kod Moldie injekcijsko formiranje . Zamislite na taj način: pravite beskrajnu traku ili šipku od aluminija koja se neprestano izvlači. Dakle, ovo je vrlo koristan način zato što štedi puno vremena i novca. Umjesto da provedete vreme oblikovanjem svake pojedinačne dijelovi aluminija, proizvođači mogu proizvesti dugačke dužine aluminija jednim putem.

Pa kako ovo radi? Za početak, u veliku pećinu ulaze štapići od aluminija — komadi aluminija koji su preostali ili reciklirani — . Ponekad se drugi metali mešaju kako bi se aluminiju dodijelile određene osobine potrebne za druge proizvode. Nakon što se potpuno stopi, aluminij se celo siječe u drugu pećinu, pećinu za stopljenje i čuvanje, koja se održava na željenoj stalnoj temperaturi koja će ga držati u stopljenoj formi, gdje se stopi, isto kao i formiranje polietilena od Moldie. Ovo je ključni proces jer čak i male razlike u obradi mogu napraviti ogromnu razliku za aluminij u sljedećem koraku.

Sada dolazi trenutak da kontinualna mašina za litivanje izvede svoju magiju. Ova mašina ima pomičnu formu i hlađački sistem koji pomaže da ohladi rasitino Aluminijum dok izlazi. Forma sama sebe pomiče, a dok je vrući Aluminijum teče u nju, Aluminijum počinje da tvrdi. Voda ili zrak se koriste za brzo hlađenje Aluminijuma dok forma prolazi kroz hlađački sistem. Konačno, kada je Aluminijum dovoljno čvrst i ohlađen, isečen je na pravu dužinu, spremno da se upotrebi u nekoliko vrsta proizvoda.

Ovo je toliko zanimljiva tehnologija koja radi isto kontinualno litivanje na Aluminijumu, uz proizvod Moldie mašina za inžekcijsko formiranje . Napredne računarske sisteme se koriste za preciznu regulaciju temperature, toka i brzine Aluminija na svakom koraku u procesu. Računari su obučeni da osiguraju da se obrada vrši ispravno i da ne postoji izbjegavanje materijala. Postoje i posebni senzori za proveru kvaliteta Aluminija tijekom proizvodnje. Senzori pomažu u identifikaciji bilo kakvih mogućih problema ili anomalija, osiguravajući kvalitet cijelog bloka Aluminija.

Ključna prednost korištenja ove tehnologije je što znatno smanjuje otpad i zagađenje, identično kao kompanije za lisaj aluminija stvoreno od strane Moldie. Aluminij ima visoku stopu otpada zbog svojstava hlađenja, formiranja i manipulacije u tradiicionalnim metodama litanja metala. Neprekinuti proces litanja, s druge strane, dizajniran je kako bi se smanjio veći dio ovakvog vrsta otpada. Osiguravajući da se svaki dio Aluminija hladí jednoliko, omogućuje proizvođačima da koriste gotovo cjelokupan Aluminij koji topi, što je prijateljskije prema okolišu i jeftinije također.

Pojačanje i uspostavljanje proizvodnih procesa je ključno za proizvođače kako bi se prilagodili tržnim zahtevima, baš kao i Moldieov proizvod nazvan aluminijumske forme za inžekcijsko lijevanje . Proces neprekidnog litanja aluminijuma je od vitalne važnosti u ovom pogledu, jer predstavlja važan korak u ukupnom procesu proizvodnje aluminijuma. Proizvodnja postaje efikasnija, a to omogućava značajne poboljšaje u slanju, dizajnu, marketingu i drugim zalihama. To čini stvari mnogo lakšim za kompanije koje pokušavaju biti konkurentne na tržištu.

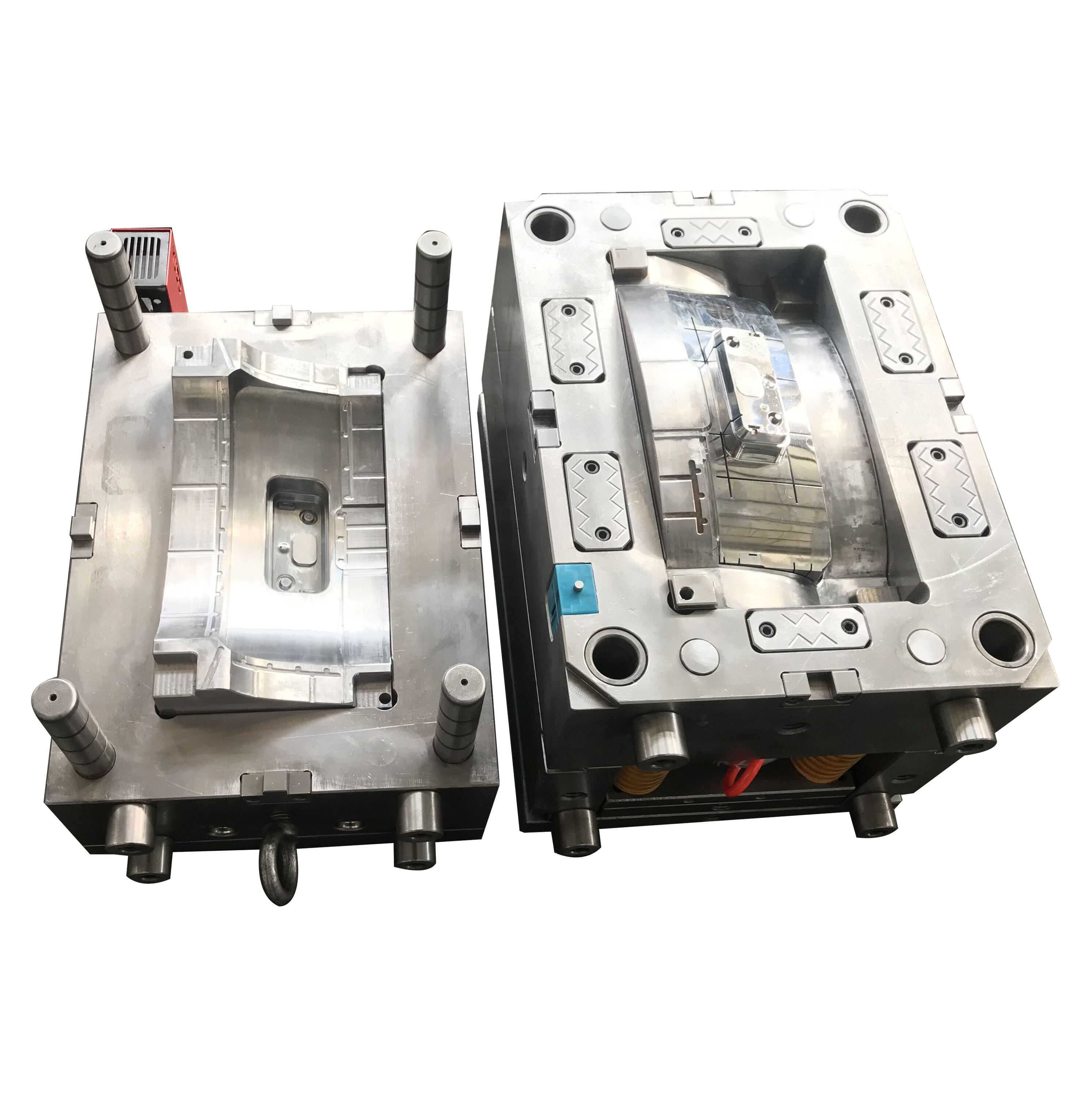

Naše štampe su poznate po izuzetnoj kvaliteti i preciznosti. Testirajuće opreme je neophodno sredstvo za osiguravanje procesa proizvodnje štampa. Visokokvalitetni tim upravljanja kvalitetom uz preciznu testirajuću opremu je garancija za stvaranje visokokvalitetnih štampa. Odsjek za kontrolu kvaliteta posjeduje dvije visokoprecizne trodimenzionalne koordinate i 3D skenera. Moldie obećava da će izdati puni izvještaj o veličini unutar tri dana nakon probnog proizvodnje, a 3D sken izvještaj unutar dva dana. Moldie je dobavljač sa ISO certifikatom.

Moldie pruža rješenja za inženjering i plastiku od 2008. Godišnje proizvodnje od više od 3000 kvadratnih metara omogućava nam da služimo klijentima širom svijeta. Od automobilske industrije, gdje služimo prestižnim brendovima poput Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler i GM, do vodećih tvrtki u drugim granama poput Schneider, Phillip i IEK. S reputacijom izvrsnosti u uslugama OEM/ODM, Moldie nije samo proizvođač; mi smo inovacijski partneri koji pružamo kompleksne usluge uključujući dizajn dijelova, stvaranje prototipa, dizajn forme i masovnu proizvodnju forme.

Naše kompleksne logističke rešenja pružaju usluge od početka do kraja, od obrade narudžbine do krajnje dostave. Koristimo napredne sisteme praćenja i globalnu mrežu prevoznika kako bismo osigurali vremensku i sigurnu dostavu. Od svoje osnove, Moldie. pruža profesionalna rešenja više od 50 klijenata i 20 zemalja širom svijeta. Moldie je surađivala s DHL, Fedex i UPS-om za brzu dostavu uzoraka. Moldie može slati robe morem, zrakom i vlakom sa dobrom pakiranjem koje odgovara globalnom prevozu.

Inženjeri u Moldie posedaju obiman iskustvo u oblasti dizajna i širok znanje o razvoju. Moldie će skenirati bilo koje pružene uzorke i generisati plasman proizvoda. Nakon što će kupac pregledati i odobriti plasman, možemo početi s montažom formi i crtežima na osnovu postojećeg projekta kupca. Inženjerski centar Moldie se sastoji od preko 30 inženjera i tehničkog osoblja. Oni mogu rukovati inženjeringom, simulacijom dizajna, obradom, inspekcijom kako bi podržali i osigurali kvalitet i funkciju alatke koju smo izgradili.