Много firми използват продукти, които хората използват в ежедневието си. Производството е голям процес, чрез който хората произвеждат много продукти. Частите от дие-формуване са специална част от производството. Различни видове материали се използват за създаването на тези части, които се използват за множество цели. Ще разберем повече за това, какво точно са дие-формиранията инжекционни части , как могат да бъдат формирани и каква роля играят те при създаването на продуктите, от които хората ползват и зависят в живота си

Отливките също се предлагат в различни типове и размери. Това означава, че физическите части, използвани в продукт, могат да бъдат напълно адаптираните според нуждите на продукта от производителите. Това означава, че всичко се съвместява перфектно. Отливка инжекционна част могат също да бъдат завършени чрез боядисване или облагане, затова могат също да бъдат лъскави. Това също предоставя продукти с професионален и добър вид за своите клиенти.

В много от индустриите има правила и норми, които трябва да бъдат спазени, за да се гарантира, че продуктите са безопасни за употреба и също така висококачествени. Добавете тези стандарти за безопасност и лити под налягане формованите части са необходими, за да се гарантира, че производителите спазват тези критични стандарти за безопасност. Когато разглеждаме случая на автомобилната индустрия, има строги регулации, които гарантират, че определени части като двигателните компоненти и корпусните панели са много прочни и твърди. Частите, лити под налягане, позволяват на производителите да произвеждат продукти, които отговарят на тези изискващи спецификации.

После, в машината се излива горещ метален течност и се инжектира в метал при висока температура под налягане. Налягането помага да се уверим, че металът стига до всеки ъгъл на формата и създава изключително точна и детайлна част. След това, след като металът се затвърди и охлажда, формата се отваря и частта се премахва внимателно. Частта се чисти и проверява, за да се уверим, че отговаря на стандартите за качество. Финишът е опционален, но може да бъде извършен, за да се подобри визуалният вид.

Частите, получени чрез литие на форми, имат широк спектър на употреба, което е един от най-големите предимства. Те могат да бъдат произведени в голям диапазон от форми и размери и също така могат да бъдат обработени по различни начини. Затова частите, получени чрез литие на форми, се срещат в широк спектър от приложения. Например, такива части могат да се намерят във всичко от кухненски апарати до електроинструменти, медицински устройства до музикални инструменти.

Нашите всеобхватни логистични решения предлагат услуги от края до края, от обработка на поръчките до крайната доставка. Използваме продвинати системи за проследяване и глобална мрежа от превозни компании, за да гарантираме вremeнna и сигурна доставка. От своето създаване Moldie. предлага професионални решения за повече от 50 клиента и 20 страни навсякъде по света. Moldie е сътрудничала с DHL, Fedex и UPS за бърза доставка на примерници. Moldie може да превозва стоки през море, въздух и с влак, придобивайки подходящ упаковен метод, който отговаря на изискванията на международния транспорт.

Инженерите в Moldie разполагат с широка из nghiệmа в проектирането и всестранно знание за развитието. Moldie ще сканира всички предоставени примерници и ще генерира продуктова схема. След като клиента прегледа и одобри схемата, можем да започнем събирането на формата и проектирането на чертежите базирани на съществуващия проект на клиента. Инженерният център на Moldie се състои от повече от 30 инженерни и технически специалисти. Те могат да се занимават с инженерство, симулация на проектиране, обработка, инспекция, за да поддържат и гарантират качеството и функционалността на инструментите, които сме построили.

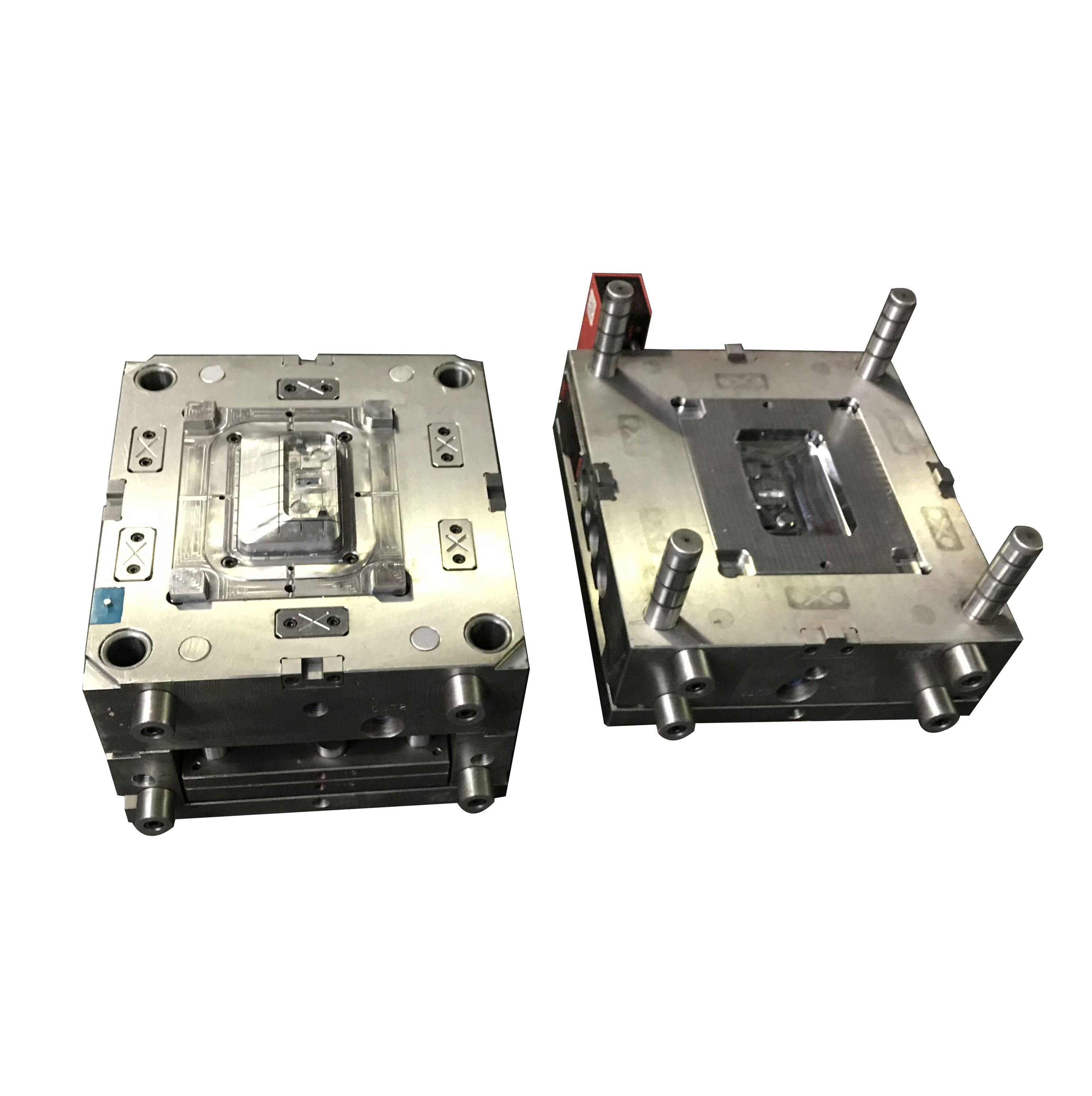

Нашите форми са известни с техния изключителен качеството и прецизност. Тестовото оборудване е незаменимо средство за гарантиране на процеса по производство на формите. Екип за управление на качеството с високо качество и прецизно тестово оборудване е гаранцията за създаване на форми с високо качество. Отделът за проверка на качеството е укомплектован с две прецизни трикоординатни системи и 3D сканери. Moldie обещава да издаде пълен размерен доклад в рамките на три дни след опитването на продукта и 3D сканен доклад в рамките на два дни. Moldie е доставчик с ISO сертификат.

Moldie предоставя решения за инжекционно формуване и пластмасови части от 2008 г. Фабричното ни помещение с площ над 3000 квадратни метра ни позволява да обслужваме клиенти по целия свят. От автомобилния сектор, където обслужваме престижни марки като Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler и GM, до лидери в други области като Schneider, Phillip и IEK. С репутацията си за превъзходство в услугите OEM/ODM, Moldie не е просто производител; ние сме партньори в иновациите, предлагайки всеобхватни услуги, включително проектиране на части, създаване на прототипи, проектиране на форми и масовото производство на форми.