Про інжекційне стискувальне формування — це унікальна категорія інжекційно виготовлених пластикових деталей, які ми знаходимо в широкому асортименті продукції. Все починається з формування пластику в процесі, який називається формуванням. Форма — це вид порожнього контейнера, який дає пластиковій масі бажану кінцеву форму. Коли пластик заливають у форму, її зчеплюють разом. Саме за допомогою цього стискового діяння ми допомагаємо пластикові набрати бажану форму. Насправді, багато галузей — від автомобільної промисловості, що виробляє автомобілі, до медичного сектору, що випускає обладнання, до виробників іграшок — використовують цей процес для виготовлення своєї продукції. Причина, чому ця техніка стала такою популярною протягом років, полягає в тому, що вона дозволяє виробникам виробляти високоякісні пластикові компоненти швидко та ефективно.

Литня компресійним способом працює у два кроки. Пластик потім стискують дуже туго до форми, надаючи йому правильну форму після випуску. Цей крок є ключовим, щоб вилучити повітряні попутини всередині пластмаси. Якщо вони не будуть вилучені, ці повітряні бульбашки можуть залишити слабкі точки у кінцевому продукті. Стиск форми також заповнює пластиком кожну щілинку та прогалину. Розподілення пластмаси рівномірно призводить до кращого та високоякісного закінченого продукту.

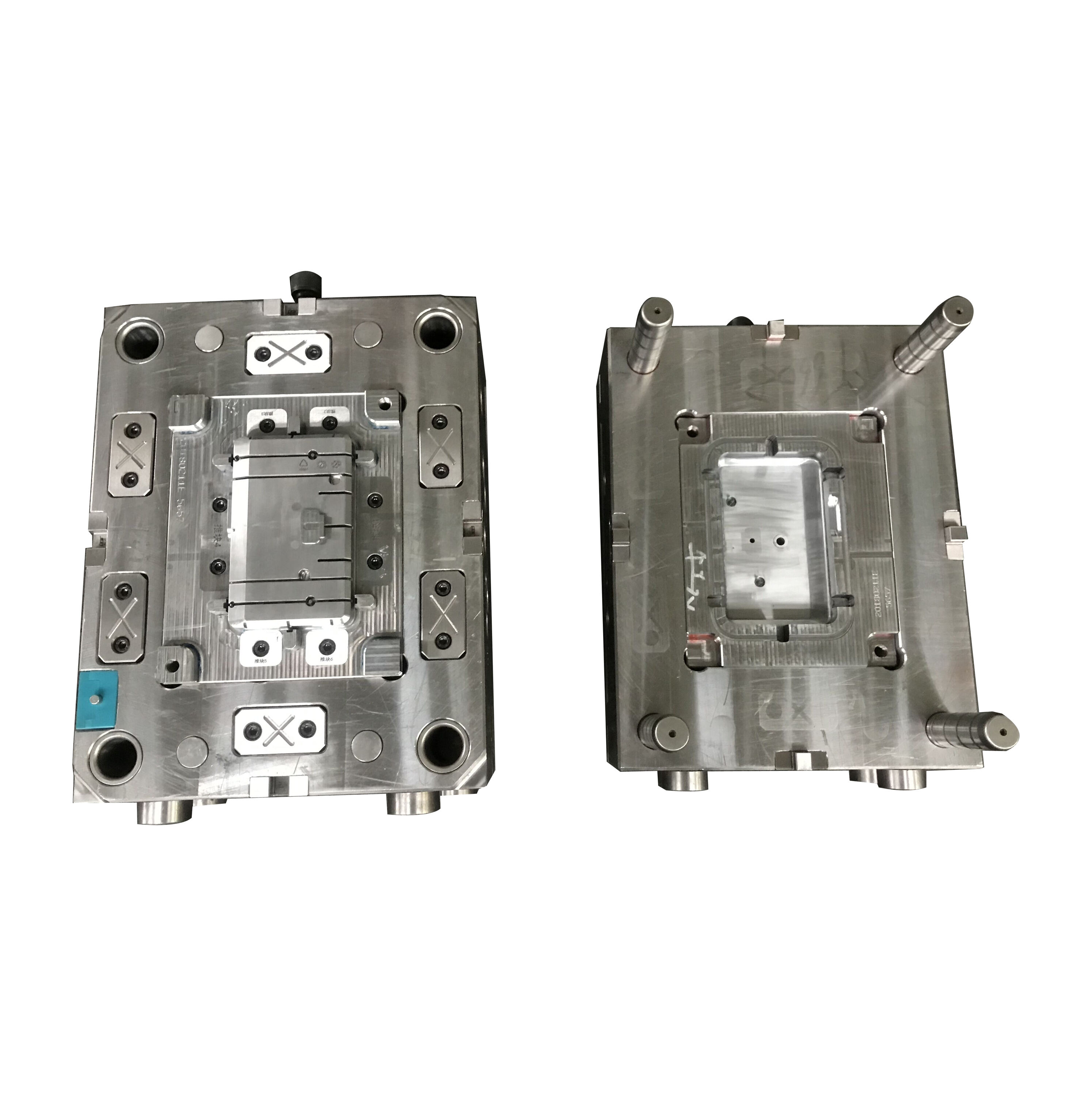

Сама формочка є інтегральною частиною цього процесу. Щоб вона правильно функціонувала, її треба правильно створити. Форма призначена для того, щоб пластик був викинутий і натиснутий на неї. Якщо вона не буде достатньо міцною, це може призвести до її перелому або деформації під час процесу. Крім того, якість матеріалів, з яких виготовлена форма, також є важливою. Вона також гарантує, що сили, які застосовуються під час процесу викидання та стискання, можуть бути застосовані до форми без її пошкодження.

Вибір правильного типу пластику є ще одним важливим компонентом послуга інжекційного формування пластмаси . Пластик, який ви будете використовувати, має вільно потрапляти у форму. Наприклад, якщо пластик занадто густий або погано теке, він не заповнить форму. Це може призвести до невірно сформованих частин елемента. Також пластик не повинен занадто стягуватися під час охолождення. Забагато стискання пластику таким чином може призвести до неправильної кінцевої розмірності або форми продукту, що призведе до труднощів у його використанні.

Після того, як ви вибрали форму та тип пластмаси, наступним кроком є підготовка обладнання, відповідального за екструзію та стиск. Це вимагає зміни налаштувань машини, щоб забезпечити введення пластмаси до форми з правильною швидкістю та тиском. Ці налаштування необхідно тщательно контролювати. Ігнорування цього може призвести до несумісності у виготовлених деталях. Тому, переконуючись, що все робиться правильно, ви отримуєте стабільний процес, що гарантує виготовлення якісних деталей кожного разу.

Ще одним перевагою процесу є те, що стиск покращує якість поверхні пластмасової деталі. Пластмаса розподіляється рівномірно по формі, що дає плоску та гладку поверхню. Це важливо не тільки для зовнішнього вигляду, але й для продуктивності продукту. Гладка поверхня дозволяє деталям краще підходити та більш ефективно працювати.

Нарешті, важливо використовувати високоякісні матеріали для форми, пластмаси та машини. Матеріали преміум-класу більш тривалісті і краще впорюються з тиском та значним зношенням, які виникають під час процесу інжекційного стискування. Інвестиції в хороші матеріали призводять до кращої якості продукції та довшої служби вашого обладнання.

Інженери компанії Moldie мають широкий досвід у проєктуванні та комплексних знаннях розробки. Moldie зможе просканувати будь-які надані зразки і створити технічний малюнок продукту. Після того, як клієнт перегляне та затвердить малюнок, ми можемо почати збірку форми та проектування малюнків на основі існуючого проекту клієнта. Інженерний центр Moldie складається більше ніж з 30 інженерних та технічних працівників. Вони можуть вирішувати завдання інженерії, симуляції дизайну, обробки, перевірки для підтримки та гарантування якості та функціональності інструментів, які ми побудували.

Наші комплексні логістичні розв'язки забезпечують послуги від обробки замовлень до останньої доставки. Ми використовуємо сучасні системи трекінгу та глобальну мережу перевізників для забезпечення своєчасної та безпечної доставки. З моменту створення, Moldie. надає професійні розв'язки більш як 50 клієнтам та 20 країнам у всьому світі. Moldie співпрацює з DHL, Fedex та UPS для швидкої доставки вибірок. Moldie може перевозити товари морем, повітрям та потягом у добре запакованому вигляді, придатному для глобального пересування.

Наші форми відомі своєю винятковою якістю та точністю. Обладнання для тестування є незамінним засобом гарантування процесу виготовлення форм. Високоякісна команда управління якістю з точним обладнанням для тестування є гарантами створення високоякісних форм. Відділ технічної перевірки оснащений двома високоточними трьохкоординатними системами та 3D-сканерами. Moldie обіцяє видати повний звіт про розміри протягом трьох днів після пробного виробництва продукції, а також 3D-звіт протягом двох днів. Moldie є постачальником з сертифікатом ISO.

Moldie надає рішення для інжекційних та пластикових деталей з 2008 року. Виробнича база площю більше 3000 квадратних метрів дозволяє нам обслуговувати клієнтів по всьому світі. Від автомобільного сектору, де ми працюємо з престижними брендами, такими як Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler та GM, до лідерів в інших галузях, таких як Schneider, Phillip та IEK. З репутацією якості в послугах OEM/ODM, Moldie - це не просто виробник; ми - партнери у інноваціях, що надають комплексні послуги, включаючи проектування деталей, створення прототипів, проектування форм та масове виробництво форм.