Пластика је непроцењив материјал у нашем свакодневном животу. Пластика је обилна супстанца и налази се у производњи различитих предмета, укључујући, али не ограничавајући се на, играчке, шоље, боце за воду, контејнере и делове аутомобила. То доприноси лакшем и забавнијем животу. Али стварање пластичних делова може бити тешко и скупо. Ту долази компанија под називом Молди. Открили су паметну и јефтину методу производње сложених пластичних комада. И ова техника се зове ПП убризгавање

ПП инжекционо лијечење је јединствен процес који производи широку спектарност пластичних компоненти. Довољно је флексибилан, што омогућава једноставне облике и компликованије облике. То почиње са уобичајеним пластичним материјалом који се назива полипропилен, или PP за кратко. Прво се користи PP и он постаје мекан и растопан, слично тако како се сладолед топи на сунцу. Затим се топљен ПП додаје у калупу. Плесак је као огроман сечач колачића: има облик пластичног делова који желимо да направимо. ПП се оштри када се кашала охлади након што је напуњена растопљеном ПП-ом. Затим се оштри из меке течности у чврсту течност и створи готов пластични део.

Најбоље у производњи пластичних делова путем ПП лијечења је да ствара идентичне делове. Ово називамо високом прецизношћу. Исти процес би се понављао за сваки део (важан за касније спајање комада). То је изузетно корисно када су компоненте потребне за сарадњу, као што је када се сакупљају у игрушку или комад машине.

ПП је такође познат по употреби у вбризгавању. Најочигледнија предност је што је ПП веома чврст материјал. ПП је такође пластична материја која, када се користи у производњи, ствара дуготрајне делове, што значи да ће чак и делови које свакодневно користимо физички трајати дуго времена. Играчка направљена од ПП-а може се играти много пута без да се сруши као да је пао. Такође, ПП је ниско у тежини, стога се користи за производњу предмета као што су играчке, шоље итд.

Поред тога, ПП такође мора бити пронађен, ПП мора бити разумеван како би се успешно направила ова пластична дела. ПП је термопластични полимер. То значи да се може стопити и обликовати поново и поново без губитка својих јединствених својстава. То можете да правите више пута ако га загрејете и онда му дозволите да се охлади. За разлику од неких других материјала који се могу угрозити загревањем, ово није случај. ПП је такође отпорна на многе хемикалије, па је то још један плус. То значи да се може користити на многим различитим местима као што су кухиње или лабораторије где се може срести са многим различитим супстанцама. Разноликост ПП је веома јак и отпоран; стога се компоненте израђене убризгавањем ПП могу користити у бројним прилозима.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

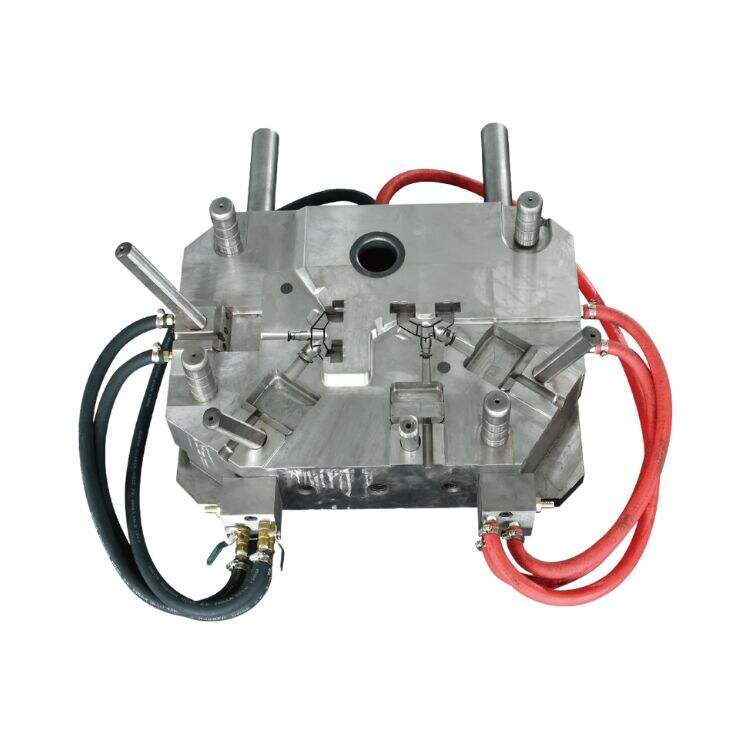

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.