Дизајн кастинг калупа је критичан процес који доприноси дизајну калупа за производњу копије различитих објеката. Овај тип процеса се користи у многим различитим пословима и индустријама, укључујући производњу аутомобила, производњу авиона и монтажу медицинске опреме. Затим формирамо калупу на тој обрасци. Када је калампир спреман, уклањамо образац, што нам оставља шупљину која одговара предмету. И онда користимо овај каламп да створимо многе итерације објекта који смо дизајнирали

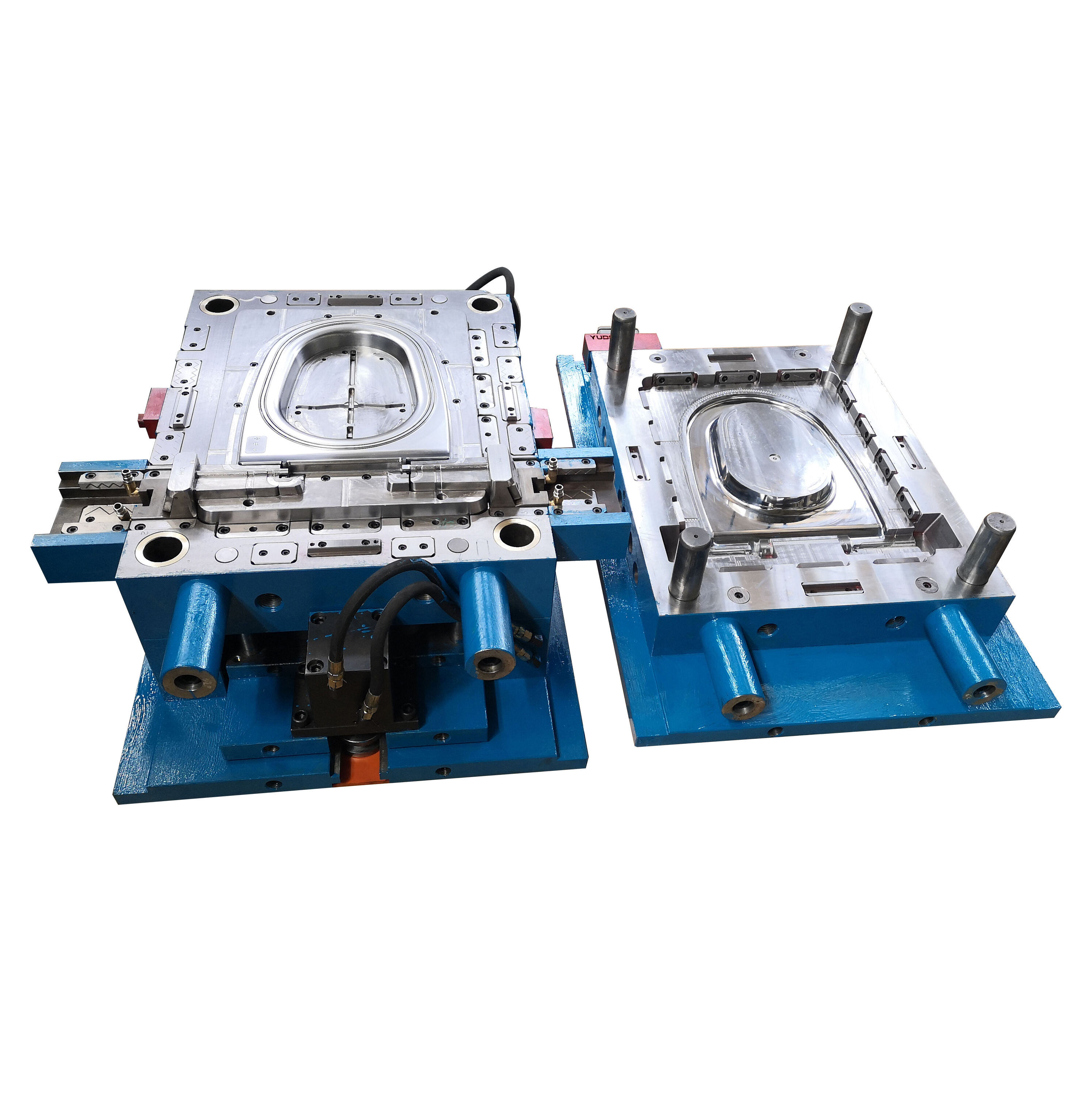

Дизајн калупа за ливање је важан јер утиче на квалитет коначног производа. ако калупа није одговарајуће дизајнирана. они ће имати проблема са крајњим производом. инжекциони алати може ухватити ваздушне мехуре у тим деловима, или не држи свој облик правилно у целини, савијање или деформација. Ове несавршености могу довести до тога да производ буде мање поуздани или корисни, због чега дизајн мора бити намеран.

Постоји неки фактор који морамо узети у обзир када дизајнирамо касту. Такође треба да прво размислимо о томе из чега ће бити направљен предмет. Процес ливања није исти за све материјале. Следећи корак је да се узме величина објекта. Неки калупи такође морају бити дизајнирани за већи објекат. Такође треба да проценимо колико је интригантан објекат. Сложније облике ће бити теже да се обликују од једноставних. То значи да дизајн калупа мора бити масовни. Такође, још једна веома важна ствар је да инжекциони обрадници калампир је отпоран на високу топлоту и притисак током ливања без кршења или промене облика

Само неколико креативних, али практичних решења може побољшати наш дизајн ливећег калупа. Једна обећавајућа нова техника је компјутерски подстакнути дизајн, или ЦАД. CAD омогућава дизајнерима да креирају детаљне 3D моделе објекта и калупе. Омогућавајући идентификовање проблемских подручја, ова напредна технологија такође олакшава нешто да се уради о томе, осигурајући да је коначни производ тачан и да је онако како желите да буде.

Ако тражите бољи начин ливања, једна од бољих метода је употреба мулти-купалног калупа. Ови калупи се користе за производњу многих предмета у једном тренутку, чиме се повећава производња. Један од главних недостатака овог приступа је то што се ливање уклапа директно у калупу. Ово услуге за убризгавање пластике ефикасност је од кључне важности за компаније које захтевају велики обим брзе производње.

Дизајн калупа за прецизно ливање ствара калупе које могу направити веома чврсте објекте за мерење. И то захтева да пажљиво размотримо неколико кључних фактора. Један од таквих фактора је брзина смањења материјала. Материјали ће се смањити више или мање када се охлади и продужени дизајн мора да се прилагоди томе. Поред тога, инжекциони калупа постављање капи и тркача који контролишу улазак топетог материјала у калу је такође нешто на шта треба обратити посебну пажњу. Последње, али не и најмање важно, завршна површина калупа је фактор јер ће то утицати на глаткоћу коначног производа.

Кључни део успеха у овом простору је да се ради са клијентом током процеса дизајна. цена инжекционог лијечења купац, дизајнери могу осигурати да је калупа прилагођена специфичним потребама и очекивањама купца. Удружењем, они могу на крају направити много бољи коначни производ који на крају задовољава потребе свих.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.