О инјекционом компреционом лијечењу је јединствена категорија инјекционо лијечених пластичних компоненти које се налазе у широком спектру производа. Плоча је врста шупљине која пластику даје жељени коначни облик. Када се пластика сипа у калупац, калупац се притиска заједно. То је притискање које помаже пластици да добије облик који желимо. У ствари, многе индустрије - од аутомобилске индустрије која производи аутомобиле, до медицинске индустрије која производи опрему, до произвођача играчака - користе овај процес за производњу својих производа. Разлог због којег је ова техника током година постала толико популарна јесте што омогућава произвођачима да брзо и ефикасно производе висококвалитетне пластичне компоненте.

Инјекционо компресно лијечење ради у два корака. Пластика се затим чврсто притисне на камен, дајући му прави облик када се ослободи. Овај корак је кључан, да би се уклонило затварање ваздуха у пластици. Ако се не уклоне, ови ваздушни мехурићи могу оставити слабе тачке у коначном производу. Притиском калупа такође се сваки угао и рупа испуњава пластиком. Равномерна дистрибуција пластике доводи до бољих и квалитетнијих готових производа.

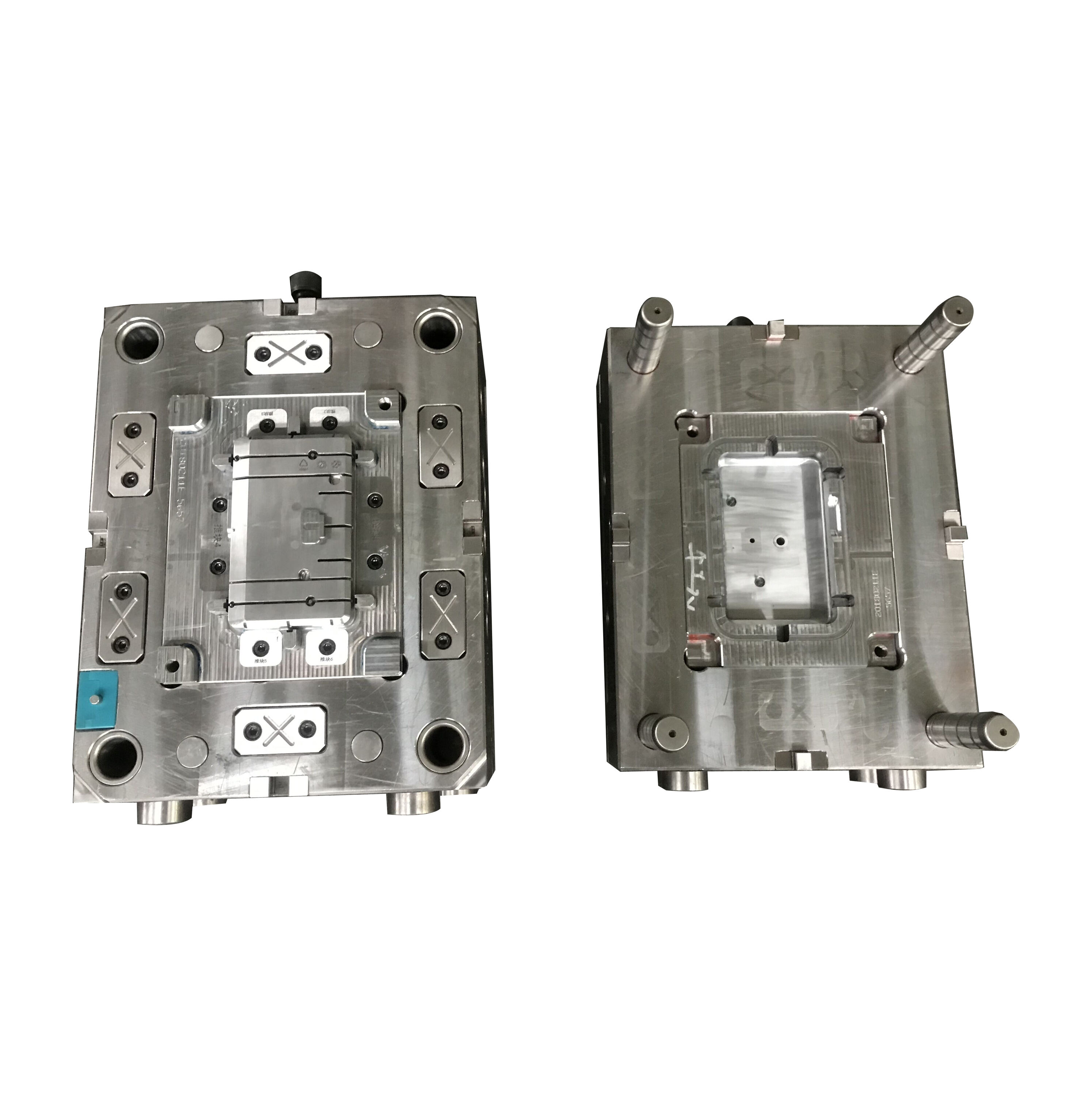

Сам кашаљ је саставни део овог процеса. Да би функционисала правилно, мора бити правилно креирана. Обукат је дизајниран тако да се пластик убризгне и притисне на њега. Ако није довољно јак, могао би се сломити или искривити током процеса. Осим тога, такође је од суштинског значаја квалитет материјала који се користе за израду калупа. Такође се осигурава да се силе које се примењују током процеса убризгавања и компресије могу применити на калупу без оштећења калупе.

Избор правог типа пластике је још једна важна компонента услуга за убризгавање пластике - Да ли је то истина? Пластика коју ћете применити мора слободно да тече у калупу. На пример, ако је пластична материја превише дебела или не тече добро, она неће попунити калупу. То може довести до неправилног облика делова. Такође, пластик не би требало да се превише скраћује када се охлади. Превише смањење пластике на овај начин може довести до погрешне величине или облика коначног производа, што доводи до потешкоћа у употреби производа.

Након што сте изабрали калупу и врсту пластике, следећи корак је припрема опреме која је одговорна за екструзију и компресију. То захтева да се промене подешавања машине како би се осигурало да се пластик убризга у калупу са исправном брзином и притиском. Ове подешавања треба пажљиво пратити. То може изазвати несагласности у производном деловима. Уверавајући се да све радиш на прави начин, добијаш константан и поуздани процес који ће сваки пут производити добре делове.

Још једна предност овог процеса је да пресирање побољшава површинску завршну обраду пластичне компоненте. Пластика се равномерно распоређује по облику, што резултира равном и глатком површином. Ово је важно за изглед, али и за перформансе производа. Ако је површина глатка, делови се боље уклапају и могу ефикасније да раде.

Коначно, важно је да се за калупац, пластику и машину користе висококвалитетни материјали. Високо квалитетни материјали су издржљивији и способнији да се суоче са притиском и значајним знојем који се јавља у процесу убризгавања07405. Инвестирање у добре материјале доводи до боља квалитета производа и дуготрајности ваше опреме.

Инжењери у Молдију имају обилно искуство у дизајну и свеобухватно знање о развоју. Молди ће скенирати све достављене узорке и генерисати план производа. Када купци прегледају и одобре план, можемо почети са збирком калупа и дизајном цртежа на основу постојећег пројекта купца. Они се могу бавити инжењерским, дизајнерским симулацијама, обрадом, инспекцијом како би подржали и гарантовали квалитет и функцију алата које смо изградили.

Наше свеобухватне логистичке решења пружају услуге од краја до краја, од обраде наруџбине до коначне испоруке. Користимо напредне системе за праћење и глобалну мрежу превозника да бисмо осигурали благовремено и сигурно испоруку. Од свог оснивања, Молди је пружио професионална решења за више од 50 клијената и 20 земаља широм света. Молди је сарађивао са ДХЛ-ом, Федекс-ом и УПС-ом за брзу испоруку узорка. Молди може да испоручи робу поморским, ваздушним и возом у добро паковање на начин костим за глобални транспорт.

Наши калупи су познати по свом изузетном квалитету и прецизности. Опрема за тестирање је неопходна за гаранцију процеса производње калупа. Тим за управљање квалитетом високог квалитета са прецизном опремом за тестирање је гаранција за креирање висококвалитетних калупа. Одјел за инспекцију квалитета опремљен је са два високопрецизна трикоординатна и 3Д скенера. Молди обећава да ће у року од три дана након тестирања производа издати извештај у пуној величини, а извештај о 3Д скенирању у року од два дана. Молди је био добављач са ИСО сертификатом.

Молди је пружао решења за ињекције и пластичне делове од 2008. године. Начин на који се користимо је 3000+ квадратних метара. Од аутомобилског сектора, где служимо престижним брендовима као што су Мерцедес-Бенц, Волксваген, Ауди, Мазерати, Крайслер и ГМ, до лидера у другим областима као што су Шнајдер, Филип и ИЕК. Са репутацијом изврсности у ОЕМ / ОДМ услугама, Молди није само произвођач; ми смо иновациони партнери, пружајући свеобухватне услуге укључујући дизајн делова, стварање прототипа, дизајн калупа и производњу калупа у великом обиму.