Si kdaj spraševal, kako so avtomobili izdelani? Zelo nas zanimalo, da preučujemo posamezne faze, povezane s stvarjenjem teh fantastičnih strojev. Ključen postopek v avtomobilski industriji se imenuje avtomobilski injektiranje plastike litje. To je toplo tekoče kovino, ki se izlije v poseben oblik program, imenovan odlivnica. Kovina se zakrpe po hladjenju. Članek razlaga litje, kdaj in zakaj je ta celotni postopek potreben.

Prvi korak je segrevanje kovine, dokler ne postane tekoča. To se dogaja v specializiranem peču, ki doseže ekstremno visoko temperaturo. Nato se tekoča kovina izlije v odlivnico. Ko se kovina izlije v odlivnico, jo pustimo da zahladne. Med hladjenjem se kovina zakrpi v obliki odlivnice. Ko to nastopa, se tekoč material zakrpi, postopek, ki se ga imenuje zakrpanje. Po tem, ko se kovina zakrpi in popolnoma zahladne, se odstrani odlivnica in del je pripravljen za uporabo.

Lihanje ponuja številne prednosti za avtomobilsko uporabo. Z lihanjem lahko ustvarite zapletene oblike, kar je ena od glavnih prednosti tega procesa. Te oblike bi bile težko oblikovati s katerim drugim načinom. Na primer, mnoge avtomobilske komponente imajo zakrivitve in druge vstavljeno delo podrobnosti. Lihanje omogoča tudi izdelavo več komponent hkrati, kar širi čas in denar. Poleg tega lahko lihanje ustvari komponente z bogatimi značilnostmi. Takšne značilnosti so lahko na primer zelo močne ali sposobne izdržati visoke temperature.

Še ena pomembna razprava pri ustvarjanju avtomobilskega delov je moč. Litine lahko postanejo zelo močne, kar je pomembno za dele, ki nosijo značilen obremenitven ali izkazujejo značen tlak. Motorni bloki morajo biti dovolj močni, da nosijo celoten motor in avto. Če ni tako, se lahko poškodujejo, kar pomeni velike težave za avto.

Litje je postopek, ki se uporablja za izdelavo avtomobilskega delov, v katerem se leden kovin lije v odbitnico. Pesčno litje se uporablja za izdelavo avtomobilskega delov, pri čemer vključuje lijenje toplo kovine v vlecno orodje odbitek. Obitina je iz posebne pehčevinsko obdelanega peska, kar naredi avtomobilski delec bolj trd in omogoča boljšo natančnost v procesu litja. Obstajajo različne vrste in vsaka vrsta ima svoje značilnosti in prednosti.

To je bolj natančna metoda lihnenja — Shell lihnjenje. Sestoji se iz ustvarjanja formice iz kombinacije režina in peska. Formica se nato segreva, in saj se režin zatvrdi, to pevnosti strukture in prepreči, da se preveč gnebi. Vročo kovino nato lejemo v prostor med obrazca. Shell lihnjenje je natančnejše kot pesčno lihnjenje, vendar tudi dragotnejše.

Tukaj pri Moldie se usmerjamo v zagotavljanje najboljših avtomobilske delov našim strankam. Uporabljamo predvsem tehnologijo in naši strokovnjaki izvajajo najboljše prakse v podjetju za ponovno izdelavo delov z natančnostjo in ponovitvijo. Avtomobilske dele morajo biti močne in trajne, da zagotavljajo dolgotrajno uporabo, in morajo biti učinkovite za optimalno delovanje.

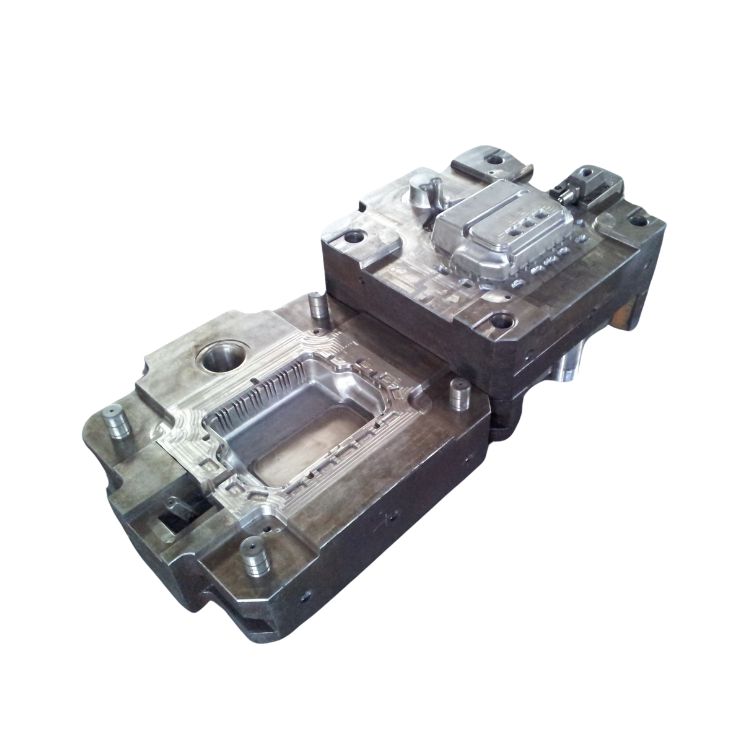

Inženirji pri Moldie imajo obsežno izkušnjo v načrtovanju in komprehensivno znanje o razvoju. Moldie bo skeniral katere koli posredovane vzorce in ustvaril moderski načrt. Ko ga pregleda in odobri stranka, lahko začnemo s sestavljanjem form in risanji na podlagi obstoječega projekta stranke. Inženirski center Moldie sestavlja več kot 30 inženirsko-tehničnega osebja. Oni lahko obravnavajo inženiring, simulacijo načrtovanja, delo na strojih, pregledovanje, da podpirajo in jamčijo kakovost in funkcionalnost orodja, ki ga smo zgradili.

Naše kompleksne logistične rešitve ponujajo storitve od začetka do konca, od obdelave naročil do zaključne dostave. Uporabljamo napredne sledilne sisteme in globalno omrežje prevoznikov, da zagotovimo časovno obmejeno in varno dostavo. Od svoje ustanovitve Moldie. ponuja strokovne rešitve več kot 50 strankam in v 20 državah po svetu. Moldie sodeluje z DHL, Fedex in UPS za hitro dostavo vzorcev. Moldie lahko dobava izdelke po morju, z zrakom in po železniici v primerenem pakiranju, ki je primerno za globalno prevoz.

Naše formice so znanke po izjemni kakovosti in natančnosti. Preverjanje s pomočjo testne opreme je nesmiselnega pomena za zagotavljanje procesa proizvodnje formic. Ekipo za upravljanje s kakovostjo visoke kakovosti z natančno testno opremo je garancija za ustvarjanje visokokakovostnih formic. Oddelek za pregled kakovosti je opremljen z dvema visokonatančnima trikoordinatnima meriloma in 3D skeneri. Moldie obljublja, da bo izdal poročilo o celotni velikosti v treh dneh po poskusnem izdelku ter 3D skensko poročilo v dveh dneh. Moldie je ponudnik z ISO certifikatom.

Moldie ponuja rešitve za vpletevanje in plastne dele od leta 2008. Proizvodnja na ploščini prek 3000 kvadratnih metrov nam omogoča, da služimo strankam po vsem svetu. Od avtomobilskega sektorja, kjer poslužujemo prestižne znamke kot so Mercedes-Benz, Volkswagen, Audi, Maserati, Chrysler in GM, do vodilnih podjetij v drugih področjih, kot so Schneider, Phillip in IEK. S povsem dobrom imenom za izjemne storitve OEM/ODM ni Moldie le proizvajalec; smo partnerji v inovacijah, ki ponujemo kompleksne storitve, vključno s oblikovanjem delov, izdelavo prototipov, oblikovanjem form in masovno proizvodnjo formul.